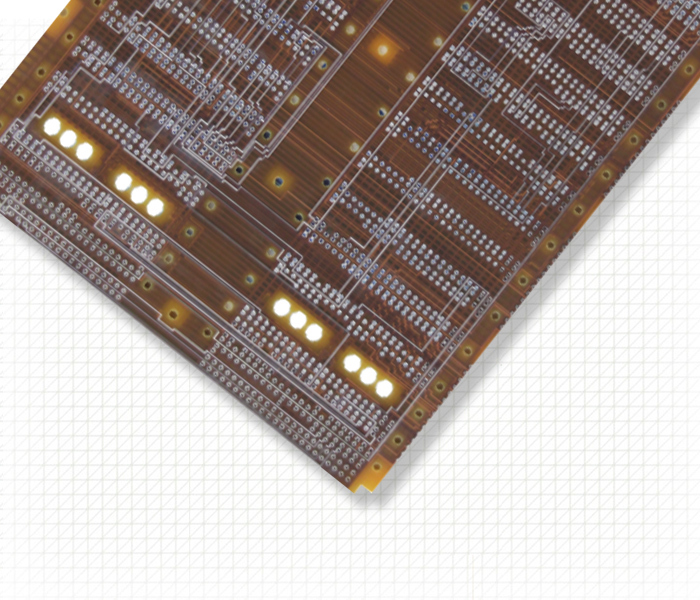

PCB单面板是电子行业最基础的电路板类型之一,广泛用于消费电子、家电、计算机外设等对成本敏感且功能简单的场景。

一、单面板的核心结构与工作原理

单面板仅在一侧覆有铜箔层(通常厚度为18-35μm),另一侧为绝缘基材(如FR-4环氧玻璃纤维板)。元件集中在铜箔面,通过钻孔实现跨层连接。其核心特点包括:

-

单侧布线:所有线路和焊盘集中在铜箔面,线路交叉需借助跳线或桥接。

-

结构简单:无盲埋孔设计,适合对空间要求不高的低复杂度电路。

-

成本低廉:材料与工艺复杂度低,适合大批量生产。

二、单面板生产全流程解析

单面板生产遵循以下标准化流程,结合自动化设备与工艺优化,确保良率与效率:

1. 设计与底片制作

• 电路设计:使用EDA软件(如Altium Designer)完成原理图与布局,重点优化走线避免交叉。

• 底片生成:通过激光直写或紫外曝光生成负片底片,精度需控制在±0.02mm以内。

2. 基板处理与图形转移

• 基板开料:按需求裁切FR-4板材,边缘需磨圆角防止应力集中。

• 表面清洁:化学清洗去除氧化层,增强铜面附着力。

• 光刻工艺:涂覆光敏抗蚀剂,UV曝光后显影,保留线路区域铜箔。

3. 蚀刻与钻孔

• 酸性蚀刻:采用FeCl₃溶液去除未保护铜层,蚀刻速度需匹配铜厚(通常1oz铜需3-5分钟)。

• 机械钻孔:使用CNC钻头完成通孔加工,孔径公差控制在±0.05mm。

4. 后处理与测试

• 阻焊印刷:涂覆绿油阻焊层,防止焊接短路,厚度需达15-25μm。

• 表面处理:可选喷锡(HASL)或抗氧化处理(OSP),提升可焊性。

• 飞针测试:检测线路通断,确保无短路或断路问题。

三、单面板的优缺点分析

优势

• 成本低:比双面板节省30%-50%成本,适合消费级产品(如遥控器、充电器)。

• 工艺简单:无需层压与导通孔金属化,生产周期短(通常3-5天)。

• 高可靠性:无多层结构,热应力影响小,适合长期稳定运行。

局限性

• 布线密度低:仅单侧走线,复杂电路需增加板面积。

• 跳线依赖:线路交叉需额外跳线,可能影响机械强度。

• 散热不足:单侧铜层散热效率低,不适合高功率场景。

四、单面板选型关键建议

-

适用场景:

• 推荐:LED灯板、计算器、家电控制板等低密度电路。• 慎用:高频电路(如RF模块)或需高散热的电源模块。

-

设计要点:

• 线宽与间距:最小线宽建议≥0.3mm,间距≥0.2mm,避免蚀刻残留。• 孔位布局:定位孔需与元器件引脚对齐,误差控制在±0.1mm内。

-

工艺优化:

• 通过LDI曝光技术(精度20μm)提升线路清晰度,减少返工率。• 采用V-cut分板工艺替代铣切,降低板边毛刺风险。

738

738

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?