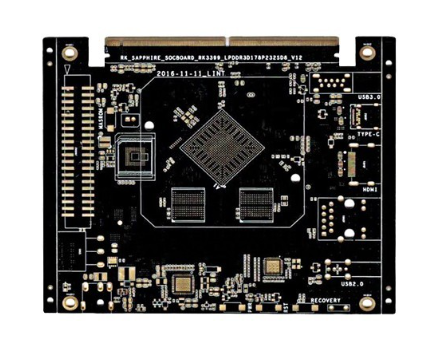

HDI PCB 的生产线上,0.1mm 激光盲孔的加工精度每提升 1μm,10Gbps 信号的反射损耗就能改善 0.2dB—— 这凸显了盲孔与埋孔制造工艺的关键价值。从激光钻孔的纳米级控制到孔壁镀铜的均匀性保障,每一步工艺偏差都可能导致互连失效。

盲孔的制造工艺:从 “激光穿孔” 到 “孔壁强化”

盲孔的制造需经过精准的流程管控,PCB 批量厂家的成熟工艺包含三个关键环节:

激光钻孔的 “纳米级打击”。直径 0.1mm 以下的微盲孔必须采用紫外激光钻孔(波长 355nm),其脉冲能量控制在 10-50μJ,脉冲宽度 10-20ns,通过 50-100 次脉冲叠加实现精准穿孔。PCB 批量厂家的激光设备配备 “CCD 视觉定位” 系统,将钻孔位置误差控制在 ±3μm(机械钻孔为 ±10μm),确保盲孔与线路的对准精度(偏差<5μm)。某测试显示,激光钻孔的盲孔圆度达 95%,比机械钻孔高 10%,孔壁光滑度(Ra<0.5μm)减少信号传输损耗 0.3dB。

孔壁预处理的 “清洁革命”。钻孔后的盲孔需经过 “等离子去钻污” 处理:用氧等离子体(温度 80℃)轰击孔壁,去除残留树脂(钻污清除率>99%),使孔壁粗糙度增加至 0.8μm(提升铜层结合力)。PCB 批量厂家的对比实验显示,未去钻污的盲孔,铜层结合力仅 0.8N/mm,而处理后的达 1.5N/mm,抗振动能力提升 80%。

化学沉铜与电镀的 “均匀覆盖”。盲孔的孔壁铜层厚度需控制在 10-15μm(偏差<1μm),采用 “化学沉铜 + 电镀加厚” 工艺:先沉积 5μm 化学铜(覆盖孔壁每个角落),再通过酸性镀铜(电流密度 1-2A/dm²)加厚至目标厚度。对于 0.1mm 微盲孔,PCB 批量厂家采用 “脉冲电镀” 技术,使孔内铜厚均匀性(偏差<10%)比直流电镀高 30%,避免 “狗骨效应”(孔口铜厚是孔中 2 倍)。

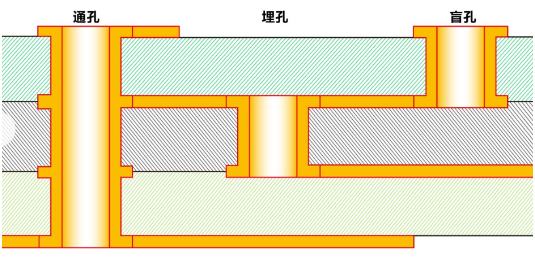

埋孔的制造工艺:从 “芯板钻孔” 到 “层压融合”

埋孔的制造因需经历层压过程而更具挑战,PCB 批量厂家的工艺重点体现在两个阶段:

芯板阶段的 “预加工”。埋孔需在层压前完成钻孔,先对内层芯板(厚度 0.2-0.4mm)进行机械钻孔(直径 0.15-0.3mm),孔位误差<5μm。钻孔后立即进行 “化学沉铜 + 全板电镀”,使孔壁铜厚达 15μm(比盲孔厚 50%),以承受后续层压的高温高压(180℃、1.5MPa)。PCB 批量厂家的芯板处理标准要求,埋孔的导通电阻需<5mΩ,否则层压后可能因电阻过大导致信号衰减。

层压过程的 “精准融合”。含埋孔的芯板需与其他层压合,层压温度曲线采用 “缓慢升温”(1℃/min),避免树脂流动过快导致埋孔偏移(偏移量<3μm)。层压压力从 0.5MPa 逐步增至 1.5MPa,确保树脂充分填充埋孔周围缝隙(填充率>98%)。某 6 层 HDI 板的测试显示,层压良率达标的埋孔,层间剥离强度>1.8N/mm,是未达标产品的 2 倍,能承受 1000 次高低温循环无断裂。

核心制造技术:PCB 批量厂家的 “精度密码”

盲孔与埋孔的制造依赖多项精密技术,PCB 批量厂家的核心突破如下:

激光钻孔的 “能量控制”。针对不同厚度的介质(0.05-0.2mm),激光能量需精准匹配:0.1mm 厚介质用 30μJ 能量,0.2mm 厚需 50μJ,能量偏差>10% 会导致孔底残留树脂(残留率从 1% 增至 10%)。PCB 批量厂家采用 “实时能量反馈” 系统,每 100 个孔校准一次能量,使孔深误差控制在 ±5μm,确保盲孔深度与直径比≤1:1(避免孔壁断裂)。

孔壁镀铜的 “均匀性保障”。盲孔与埋孔的深径比(≤1:1)虽小于通孔,但仍需特殊电镀工艺:采用 “高分散能力镀铜液”(含氯离子 50-100ppm),阴极电流密度控制在 1-2A/dm²,使孔内铜厚与表面铜厚比达 0.8(普通镀铜液仅 0.5)。PCB 批量厂家的截面分析显示,优化电镀后,盲孔孔壁铜厚偏差<1μm,是普通工艺的 1/3,能有效减少信号传输的阻抗突变。

检测技术的 “全流程监控”。采用 “显微 CT + 阻抗测试” 组合:显微 CT(分辨率 500nm)检测孔内空洞(空洞率<0.1%),阻抗测试仪测量孔间阻抗(50Ω±2%)。PCB 批量厂家的统计显示,全检后的盲孔与埋孔,现场故障率从 2% 降至 0.1%,极大提升产品可靠性。

工艺难点与解决方案:PCB 批量厂家的实战经验

盲孔与埋孔的制造面临诸多挑战,PCB 批量厂家的应对方案如下:

盲孔的 “孔口毛刺” 问题。激光钻孔后,孔口可能残留铜箔毛刺(高度>5μm),导致线路短路(短路率从 0.1% 增至 1%)。解决方案是增加 “等离子蚀刻” 工序(时间 10s),去除毛刺至高度<2μm,同时使孔口铜箔形成平滑过渡(圆角半径>5μm)。某测试显示,处理后的盲孔,短路故障率降至 0.05%,效果显著。

埋孔的 “层压偏移” 问题。层压时的温度不均会导致埋孔偏移(最大偏移 8μm),解决方案是采用 “分区控温” 层压机,将上下板面温差控制在 ±2℃,同时在芯板边缘增加定位销(直径 0.5mm),使埋孔偏移量<3μm。PCB 批量厂家的生产数据显示,优化后埋孔的对准良率从 90% 提升至 97%,过孔与线路的错位率<0.1%。

盲孔与埋孔的制造工艺,是 PCB 批量厂家精密制造能力的集中体现。从激光钻孔的纳米级控制到层压融合的微米级对准,每一步工艺优化都直接影响 HDI 板的性能与可靠性。对于工程师而言,了解盲孔与埋孔的制造特点,才能在设计时选择合适的孔型与参数 —— 微盲孔的高速优势、普通盲孔的成本平衡、埋孔的内层互连能力,需与制造工艺相匹配。随着 HDI 技术向更高密度发展,盲孔与埋孔的制造工艺将向 “更小直径(0.05mm)、更高精度(±1μm)” 突破,为电子设备的持续小型化提供坚实支撑。

527

527

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?