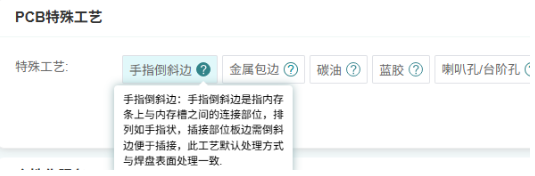

插拔频繁的工业连接器中,PCB 手指倒斜边若出现 0.1mm 的裂纹,就可能导致信号传输中断 —— 这凸显了手指倒斜边机械强度的关键价值。作为 PCB 与外部设备连接的 “桥梁”,手指倒斜边(边缘倾斜 45° 或 30° 的金手指)需承受数万次插拔应力,其机械强度与可靠性直接决定设备的使用寿命。

机械强度的核心挑战:手指倒斜边的 “受力困境”

手指倒斜边在使用中面临多重机械应力,PCB 批量厂家的受力分析揭示三大挑战:

插拔过程的 “剪切应力”。每次插拔时,连接器与倒斜边的接触会产生横向剪切力(5-10N),长期作用易导致斜边根部出现微裂纹(长度>0.5mm)。某测试显示,未优化的倒斜边在 1 万次插拔后,裂纹率达 30%,3 万次后增至 70%,完全丧失连接功能。

弯曲变形的 “疲劳损伤”。PCB 在插拔时可能产生轻微弯曲(挠度 0.5mm),倒斜边与 PCB 本体的连接处会产生弯曲应力(100-200MPa),超过基材的疲劳极限(150MPa)时会出现塑性变形。PCB 批量厂家的疲劳测试显示,普通倒斜边在 1000 次弯曲后,接触电阻增加 20%(从 50mΩ 升至 60mΩ),是优化方案的 3 倍。

环境腐蚀的 “强度衰减”。湿热(85℃/85% RH)或盐雾环境会加速倒斜边的金属腐蚀,金镀层(厚度 0.1μm)若出现针孔,铜基材会氧化生成 CuO(强度仅为铜的 1/3),导致倒斜边强度下降 40%。某沿海地区设备的失效分析显示,腐蚀后的倒斜边在正常插拔力下就会断裂,寿命缩短至设计值的 1/2。

提升强度与可靠性的核心技术:

手指倒斜边的性能优化需 “设计 + 工艺” 双管齐下,PCB 批量厂家的成熟方案如下:

结构设计的 “应力分散”。倒斜边根部增加 “圆弧过渡”(半径 0.1mm),减少应力集中,裂纹率从 30% 降至 5%;斜边两侧加宽铜皮(0.2mm)形成 “加强筋”,抗弯强度提升 40%(从 150MPa 升至 210MPa)。某工业 PCB 的测试显示,该设计使倒斜边的插拔寿命从 3 万次延长至 6 万次,效果显著。

镀层工艺的 “性能加码”。采用 “硬金电镀” 工艺(金纯度 99.9%,硬度>180HV),耐磨性是普通软金(100HV)的 2 倍;镍层采用 “高磷镍”(磷含量 8-10%),耐腐蚀性比普通镍高 3 倍,且与金层的结合力更强(>6N/cm)。PCB 批量厂家的对比显示,硬金镀层的倒斜边在 5 万次插拔后,磨损量仅 0.05μm(软金为 0.2μm),几乎无明显损伤。

加工精度的 “微米级控制”。斜边角度偏差需<3°(目标 45°),过度偏差会导致插拔力波动(±2N),加速磨损;斜边表面粗糙度 Ra<0.1μm(普通加工为 0.3μm),减少插拔时的摩擦力(从 8N 降至 5N)。某 PCB 批量厂家采用 “精密砂轮磨削 + 激光检测”,使角度偏差控制在 ±1°,表面粗糙度达 0.08μm,插拔寿命延长 50%。

不同应用场景的适配方案:

手指倒斜边的优化需匹配应用场景,PCB 批量厂家的方案如下:

消费电子(如笔记本电脑)。采用 “30° 斜边 + 0.1μm 软金 + 3μm 镍”,平衡成本与寿命(2 万次插拔),适合插拔频率低(每日<10 次)的场景。某笔记本 PCB 的测试显示,该方案成本比工业级低 40%,完全满足 3 年使用需求。

工业控制(如 PLC 模块)。选用 “45° 斜边 + 0.2μm 硬金 + 5μm 高磷镍 + 2oz 铜皮”,插拔寿命达 8 万次,耐温范围 - 40℃至 125℃,适合工厂高频率插拔(每日>100 次)。PCB 批量厂家的实践显示,该方案能承受工业环境的粉尘、振动等干扰,可靠性达消费级的 3 倍。

军工设备。采用 “双斜边设计 + 0.5μm 硬金 + 10μm 镍 + 陶瓷基材”,插拔寿命>10 万次,耐盐雾 1000 小时,满足极端环境需求。其成本虽为工业级的 2 倍,但能在恶劣环境中保持稳定运行,适合军事、航天等关键领域。

手指倒斜边的机械强度与可靠性,是 PCB 连接性能的 “最后一公里” 保障。PCB 批量厂家的实践证明,通过结构优化(圆弧过渡、加强筋)、镀层升级(硬金、高磷镍)和加工精度控制(角度偏差 ±1°),能显著提升其性能,满足不同场景的插拔需求。

175

175

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?