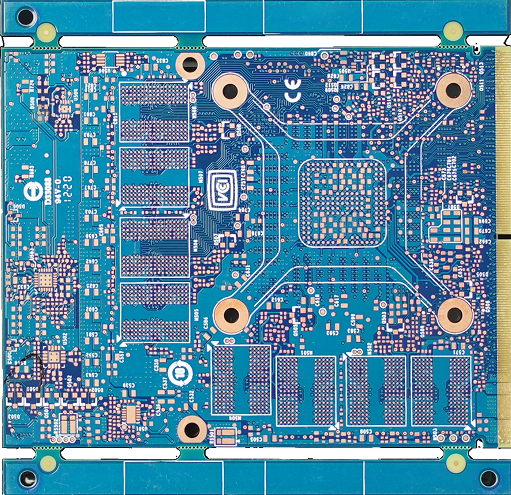

在 10Gbps 高速信号传输中,盲孔阻抗若偏离 50Ω±3%,会导致信号反射损耗增加 2dB,眼图张开度缩小 30%—— 这正是阻抗控制在盲孔与埋孔设计中的关键地位。相比传统通孔,盲孔(表层至内层)与埋孔(内层间)的阻抗控制更复杂,0.1mm 的尺寸误差就可能使阻抗偏差超过 ±5%。

阻抗偏差的核心危害:从信号失真到系统失效

盲孔与埋孔的阻抗失配会引发连锁反应,PCB 批量厂家的测试数据揭示三大风险:

信号完整性的 “断崖式下降”。50Ω 系统中,盲孔阻抗若升至 60Ω(偏差 + 20%),10Gbps 信号的反射损耗会从 - 25dB 恶化至 - 18dB,眼图闭合度增加 40%。某 6 层 HDI 板的实验显示,未控制阻抗的埋孔使 25Gbps 信号误码率从 1e-15 升至 1e-12,超出通信系统的容错阈值(1e-13)。

功耗的 “无形增加”。阻抗失配导致的信号反射会转化为热能,0.1mm 盲孔在 25Gbps 传输时,阻抗偏差 ±10% 会使功耗增加 15%(从 0.5W 增至 0.58W)。PCB 批量厂家的热像分析显示,失配的埋孔周围温度比正常情况高 5℃,长期运行可能引发局部过热。

EMC 性能的 “全面恶化”。阻抗突变会加剧信号辐射,28GHz 信号通过失配盲孔时,电磁辐射强度从 30dBμV/m 增至 50dBμV/m,超出 EMC 标准限值(40dBμV/m)。某 5G 模块的测试显示,这种辐射会导致相邻天线的接收灵敏度下降 2dB,通信距离缩短 10%。

影响阻抗的关键因素:从设计到工艺的全链条影响

盲孔与埋孔的阻抗由多重因素决定,PCB 批量厂家的分析梳理出核心变量:

几何参数的 “直接作用”。盲孔直径每缩小 0.01mm,阻抗会增加 3Ω(如 0.1mm 直径对应 55Ω,0.09mm 则达 58Ω);埋孔深度每增加 0.05mm(深径比从 1:1 增至 1.5:1),阻抗上升 5Ω。PCB 批量厂家的仿真显示,0.1mm 盲孔的孔壁铜厚从 10μm 增至 15μm,阻抗可从 58Ω 降至 53Ω,偏差缩小 40%。

材料特性的 “基础影响”。基材介电常数(Dk)每波动 0.1,盲孔阻抗就会变化 1.2Ω。普通 FR-4(Dk=4.2±0.2)会导致 ±2.4Ω 的阻抗偏差,而低损耗基材(Dk=3.48±0.05)仅波动 ±0.6Ω。某测试显示,相同结构的埋孔,在 FR-4 基材中阻抗为 56Ω,在 Rogers 4350 中则为 52Ω,差异显著。

工艺精度的 “隐性干扰”。激光钻孔的孔位偏差超过 5μm,会导致阻抗偏差增加 ±1.5Ω;层压时埋孔的对准误差每增加 3μm,阻抗波动扩大 ±1Ω。PCB 批量厂家的统计显示,工艺不稳定时,盲孔阻抗的标准差可达 3Ω(稳定时仅 1Ω),直接影响信号一致性。

精准控制的实现方法:从设计到制造的协同策略

盲孔与埋孔的阻抗控制需 “设计优化 + 工艺保障” 双管齐下,PCB 批量厂家的成熟方案如下:

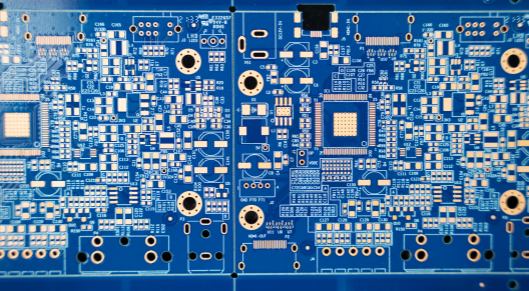

结构设计的 “参数锁定”。盲孔采用 “0.1mm 直径 + 0.1mm 深度”(深径比 1:1),配合 0.1mm 信号线宽,阻抗可稳定在 50Ω±2%;埋孔选用 “0.15mm 直径 + 0.15mm 深度”,内层线宽 0.12mm,阻抗偏差<±3%。某 6 层 HDI 板的测试显示,按此参数设计的盲孔,阻抗一致性(50Ω±1.5Ω)比经验设计(50Ω±4Ω)提升 60%。

材料选择的 “性能匹配”。高频信号的盲孔优先用低损耗基材(Dk=3.48),如 Rogers 5880,使阻抗偏差从 ±3Ω 缩窄至 ±1Ω;埋孔因在内层,可选用中损耗基材(Dk=3.8),平衡成本与性能。PCB 批量厂家的对比显示,材料优化后,25GHz 信号的反射损耗从 - 25dB 提升至 - 28dB,效果显著。

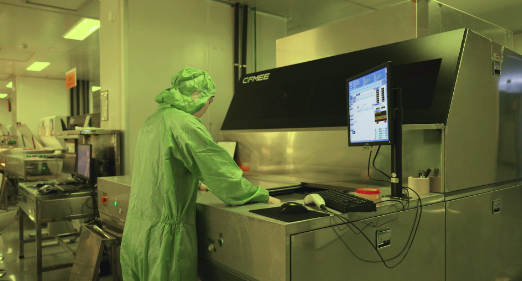

工艺控制的 “精度革命”。激光钻孔采用 “能量闭环控制”(30μJ±0.5μJ),确保孔壁粗糙度 Ra<0.5μm(传统工艺为 1.5μm),减少信号散射导致的阻抗波动。埋孔层压时用 “X 射线定位 + 光学补偿”,对准误差控制在 ±2μm(普通工艺为 ±5μm),阻抗稳定性提升 50%。某测试显示,优化工艺的盲孔,阻抗标准差从 2.5Ω 降至 0.8Ω。

填充技术的 “阻抗调节”。采用 “电镀填铜” 工艺(填充率>95%),盲孔阻抗从 65Ω 降至 55Ω;埋孔填充导电胶(介电常数 4.0),阻抗可从 60Ω 微调至 53Ω。PCB 批量厂家的实践显示,填充后的盲孔,25GHz 信号的插入损耗减少 0.4dB,远优于未填充方案。

不同孔型的控制差异:盲孔与埋孔的针对性方案

盲孔与埋孔的阻抗控制需差异化设计,PCB 批量厂家的策略如下:

盲孔:聚焦表层过渡。因一端在表层,需额外控制 “孔口圆角”(半径>5μm),避免阻抗突变(从 50Ω 骤升至 60Ω)。表层信号线上的盲孔周围需加 “接地过孔”(间距 0.5mm),形成 “阻抗匹配环”,反射损耗从 - 22dB 提升至 - 27dB。某智能手机 HDI 板的测试显示,优化后的盲孔,5G 信号的传输距离增加 10%。

埋孔:强化层间稳定。层压时的高温高压可能导致埋孔变形,需在孔周加 “铜皮加固环”(宽度 0.1mm),阻抗波动从 ±4Ω 降至 ±2Ω。内层埋孔的信号路径需 “等长设计”(误差<3mm),确保差分对阻抗一致性(偏差<1Ω)。PCB 批量厂家的统计显示,采用该方案的埋孔,25Gbps 信号的串扰从 - 60dB 降至 - 65dB。

盲孔与埋孔的阻抗控制,是 HDI PCB 高速互连的核心技术。PCB 批量厂家的实践证明,通过 “参数化设计 + 精密制造 + 全检质控”,能将阻抗偏差锁定在 ±3% 以内,满足 25Gbps 乃至更高频信号的传输需求。对于工程师而言,理解深径比、材料 Dk 和工艺精度的影响规律,与厂家协同优化孔型参数,才能在高密度设计中实现 “低反射 + 高一致” 的阻抗匹配 —— 这正是 HDI 技术在 5G、超算等领域可靠应用的关键所在。

745

745

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?