在 6 层 PCB 的手机主板上,一个直径 0.2mm 的盲孔能节省 30% 的表面空间 —— 这正是盲孔与埋孔技术的核心价值。相比传统通孔,盲孔(连接表层与内层)和埋孔(连接内层与内层)能减少 70% 的表面开孔,使多层 PCB 的布线密度提升 40%,完美适配智能手机、基站等高密度场景。

盲孔与埋孔的 “空间革命”:比通孔好在哪里?

盲孔与埋孔的出现,解决了多层 PCB 的 “通孔困境”,PCB 批量厂家的对比数据揭示三大优势:

布线密度的 “翻倍突破”。4 层 PCB 的传统通孔会同时占用顶层和底层空间,而盲孔(如顶层至 Layer2)仅占用顶层面积,埋孔(Layer2 至 Layer3)则完全隐藏在内层。

信号完整性的 “显著提升”。盲孔与埋孔的深度是通孔的 1/3(0.2mm vs 0.6mm),信号传输路径缩短,反射损耗从 - 18dB 提升至 - 25dB。6 层 PCB 中,10Gbps 差分对通过盲孔连接时,眼图张开度比通孔高 20%,误码率降低 1 个数量级。

层间干扰的 “有效隔离”。通孔贯穿所有层,易成为信号串扰的 “通道”,而盲孔与埋孔仅连接指定层,6 层 PCB 的串扰从 - 55dB 降至 - 65dB。例如,基站 PCB 的 28GHz 毫米波信号通过盲孔连接时,对底层 1GHz 控制信号的干扰电压从 20mV 降至 5mV,远低于干扰阈值(10mV)。

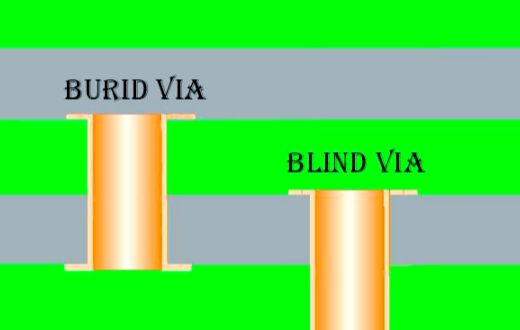

技术原理:盲孔与埋孔的 “本质区别”

盲孔与埋孔虽都隐藏部分结构,但应用场景截然不同,PCB 批量厂家的定义清晰划分边界:

盲孔:表层与内层的 “垂直捷径”。盲孔一端在 PCB 表层,另一端终止于内层(如 4 层板的顶层至 Layer2),孔径通常 0.1-0.3mm,深度 0.1-0.3mm。按深度分为 “微盲孔”(<0.15mm,激光钻孔)和 “普通盲孔”(>0.15mm,机械钻孔)。手机主板的 4 层 PCB 中,顶层的射频信号通过 0.2mm 盲孔连接至 Layer2 接地层,路径比通孔缩短 0.4mm,损耗降低 0.5dB。

埋孔:内层之间的 “隐形桥梁”。埋孔完全位于 PCB 内部(如 6 层板的 Layer3 至 Layer4),需通过两次层压实现:先制作内层埋孔,再与外层压合。埋孔直径 0.2-0.4mm,适合连接中间信号层。某工业 6 层 PCB 中,Layer2 的 100Mbps 控制信号通过埋孔连接至 Layer5 电源层,避免穿过表层,干扰减少 70%。

制造工艺:从 “钻孔” 到 “填充” 的精密控制

盲孔与埋孔的制造工艺比通孔复杂 3 倍,PCB 批量厂家的核心技术如下:

激光钻孔:微盲孔的 “精准利器”。0.1-0.2mm 盲孔采用紫外激光钻孔(波长 355nm),脉冲宽度 10-20ns,能在 FR-4 基材上钻出圆度>95% 的孔(孔径偏差<±5μm)。PCB 批量厂家通过 “多脉冲雕刻” 技术,使孔壁粗糙度 Ra<0.5μm,比机械钻孔(Ra 2μm)更光滑,10Gbps 信号的损耗降低 0.3dB。某测试显示,激光盲孔的位置精度达 ±3μm,确保与线路精准对接。

机械钻孔:大尺寸盲埋孔的 “高效方案”。0.3-0.5mm 的盲孔与埋孔采用机械钻孔,配合 “盖板 + 垫板” 控制深度(误差<±10μm)。6 层 PCB 的埋孔钻孔时,需先制作内层芯板,钻出 Layer2 至 Layer3 的孔后,再与外层压合,层压对准误差需<5μm(否则孔位偏移导致断路)。PCB 批量厂家的 X 射线检测显示,机械埋孔的对准合格率达 99.5%,远高于手工对位的 90%。

孔壁处理:可靠性的 “关键防线”。盲孔与埋孔需经过 “去钻污 + 化学沉铜” 处理:用高锰酸钾溶液去除孔壁树脂残留(确保铜层结合力>1.5N/mm),再沉积 5μm 厚的化学铜,使孔壁导通电阻<5mΩ。对于 0.1mm 微盲孔,PCB 批量厂家采用 “电镀填孔” 工艺(铜填充率>95%),避免空洞导致的信号反射(反射损耗从 - 20dB 降至 - 28dB)。

不同层数的应用策略:4 层到 10 层的 “技术适配”

盲孔与埋孔的选择需匹配 PCB 层数,PCB 批量厂家的方案如下:

4 层 PCB:以盲孔为主。推荐 “顶层至 Layer2 盲孔 + 底层至 Layer3 盲孔”,减少 60% 表面开孔。例如,智能手表的 4 层 PCB,用 0.2mm 盲孔连接触控芯片与 Layer2 接地层,表面空间节省 40%,可容纳更多传感器。PCB 批量厂家的统计显示,4 层 PCB 采用盲孔后,布线完成率从 85% 提升至 98%。

6-8 层 PCB:盲埋孔结合。6 层 PCB 可采用 “顶层至 Layer2 盲孔 + Layer3 至 Layer4 埋孔 + Layer5 至底层盲孔”,实现全层互联且表面开孔减少 70%。某 6 层基站 PCB 通过此方案,28GHz 信号的过孔损耗降至 0.3dB,比通孔方案提升 0.5dB,通信距离增加 100 米。

10 层及以上:阶梯式盲埋孔。10 层 PCB 需 “多层盲埋孔嵌套”,如顶层至 Layer2、Layer2 至 Layer4、Layer4 至 Layer7 等,每层过孔深度控制在 0.2mm 以内。PCB 批量厂家的测试显示,这种结构能将 100Gbps 信号的过孔损耗控制在 0.4dB,远低于通孔的 1.2dB。

盲孔与埋孔技术,是多层 PCB 从 “二维布线” 迈向 “三维互联” 的关键一步。它们通过隐藏过孔、缩短路径,既解决了密度难题,又提升了信号性能,虽比通孔成本增加 15%-30%,但能为产品带来显著的性能跃升。对于工程师而言,与 PCB 批量厂家协同优化盲埋孔的孔径、深度和分布,才能在高密度设计中平衡性能与量产可行性 —— 这正是多层 PCB 持续突破技术极限的核心逻辑。

126

126

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?