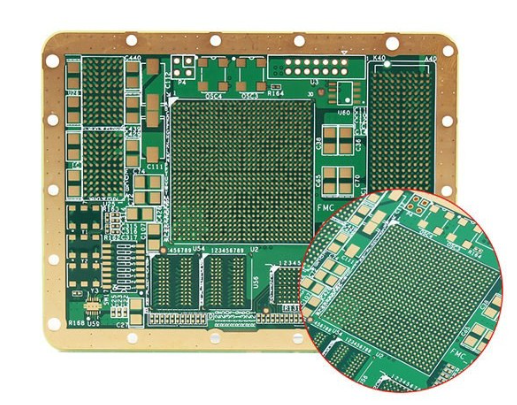

医疗设备的消毒流程中,镍金包边的 PCB 能承受 1000 次酒精擦拭而无腐蚀,而不锈钢包边在相同条件下却出现了轻微锈蚀 —— 这正是材料选择对金属包边性能的直接影响。金属包边材料的性能差异(如硬度、耐腐蚀性、导电性)会导致 PCB 在不同环境中的表现天差地别,选错材料可能使包边寿命缩短 70%。

主流包边材料的性能对比:从 “镍金” 到 “钛合金”

不同金属材料的特性决定了其适用场景,PCB 批量厂家的测试数据给出了清晰对比:

镍金合金(Ni-Au)。这是最常用的包边材料,镍层(5-10μm)提供强度,金层(0.1-0.5μm)负责耐腐蚀与导电,硬度达 180HV(普通电解铜为 100HV),插拔耐磨次数达 5 万次(不锈钢为 3 万次)。但金层厚度超过 0.5μm 会导致脆性增加,弯曲时易出现裂纹(裂纹率从 1% 升至 5%)。

不锈钢(304/316)。304 不锈钢的耐腐蚀性是镍金的 2 倍(盐雾测试寿命 1000 小时 vs 500 小时),硬度达 200HV,抗冲击能力突出(50G 冲击下无变形),但导电性较差(电阻率 72μΩ・cm,镍金为 40μΩ・cm)。316 不锈钢在 304 基础上增加钼元素,耐酸碱能力提升 50%,适合医疗消毒(75% 酒精浸泡 500 小时无腐蚀)和沿海高盐环境,但成本比 304 高 30%。

钛合金(TC4)。这是极端环境的 “终极选择”,耐温范围 - 200℃至 300℃(镍金为 - 50℃至 150℃),抗拉强度达 900MPa(不锈钢为 500MPa),且密度仅 4.5g/cm³(不锈钢为 7.9g/cm³),适合航天轻量化需求。但其加工难度大(激光切割速度比不锈钢慢 50%),成本是不锈钢的 5 倍,仅在军工、卫星等高端场景使用。

材料选择的核心原则:匹配环境与成本的 “平衡术”

金属包边材料的选择需遵循三大原则,PCB 批量厂家的案例给出了实操参考:

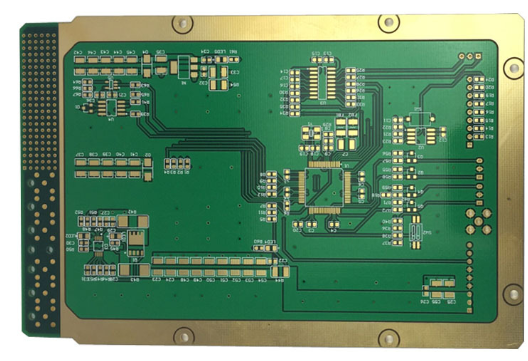

环境适应性优先。在 85℃/85% RH 的湿热环境中,316 不锈钢的腐蚀速率(0.001mm / 年)仅为镍金的 1/5,是医疗设备的首选;而在干燥的工业车间,镍金包边的性价比(寿命 / 成本比)比不锈钢高 40%。某 PCB 批量厂家为沿海地区定制的 316 不锈钢包边 PCB,在盐雾环境中运行 2 年,包边腐蚀量<0.01mm,远低于镍金的 0.05mm。

机械性能匹配。插拔频繁的连接器(如 PLC 背板)需优先考虑耐磨性,镍金包边的 5 万次插拔寿命比不锈钢长 60%;而抗冲击场景(如装甲车)则需不锈钢或钛合金,50G 冲击下的变形量(0.1mm)仅为镍金的 1/3。PCB 批量厂家的冲击测试显示,不锈钢包边的 PCB 在 100G 冲击后,元器件脱落率(0.1%)是镍金的 1/5。

成本敏感分级。消费电子(如智能手表)选用 0.1μm 薄金 + 5μm 镍(成本 1.5 元 / 片),满足 2 万次弯曲即可;工业设备用 304 不锈钢(3 元 / 片),平衡寿命与成本;军工设备则需钛合金(10 元 / 片),不计成本保可靠性。批量生产(10 万片)后,镍金包边的单位成本可降低 20%,性价比优势更明显。

性能优化的关键技术:从 “镀层厚度” 到 “工艺协同”

通过针对性优化,金属包边的性能可突破材料本身的局限,PCB 批量厂家的成熟方案如下:

镀层厚度的 “精准调控”。镍金包边采用 “镍 8μm + 金 0.3μm” 的黄金配比:镍层过薄(<5μm)会导致金层脱落(脱落率 5%),过厚(>10μm)则增加脆性;金层<0.1μm 易出现针孔腐蚀,>0.5μm 则弯曲裂纹率上升。某测试显示,该配比的镍金包边,耐腐蚀性比 “镍 3μm + 金 0.1μm” 提升 3 倍,成本仅增加 15%。

表面处理的 “性能加码”。不锈钢包边增加 “电解抛光” 工序,表面粗糙度从 Ra1.0μm 降至 Ra0.2μm,插拔摩擦力降低 40%(从 8N 降至 5N),磨损速率减缓 50%。

基材匹配的 “应力消除”。钛合金包边与 PCB 基材的热膨胀系数(CTE)差异需控制在 5ppm/℃以内(钛合金 8ppm/℃ vs PCB 基材 12ppm/℃),通过 “中间过渡层”(镍层 3μm)缓冲应力,高低温循环后的裂纹率从 8% 降至 1%。

金属包边材料的选择与优化,本质是 “环境需求”“性能指标” 与 “成本预算” 的三角平衡。PCB 批量厂家的实践证明,镍金适合中低成本场景,不锈钢擅长耐腐蚀与抗冲击,钛合金垄断极端环境,而通过镀层调控、表面处理等优化手段,可使每种材料的性能最大化。

76

76

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?