一、选材问题的重要性

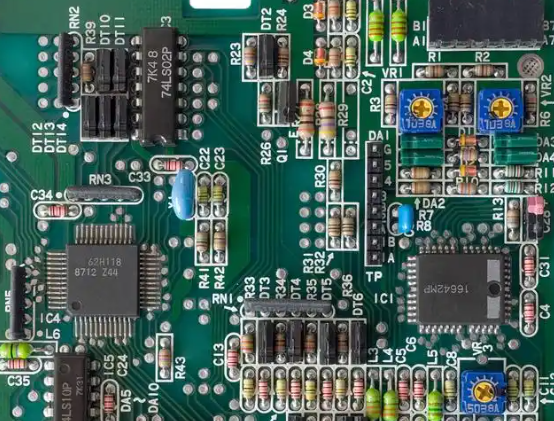

在电子制造领域,PCBA加工的质量直接影响产品的性能和可靠性。元器件和基材是整个PCBA的核心组成部分。元器件决定功能实现,基材则支撑线路和元件。如果材料选型不当,不但会影响电气性能,还会导致制造难度上升、生产成本提高,甚至产品失效。

现在的电子产品越来越小型化,性能要求越来越高,工作环境也越来越复杂。这些变化对材料的性能提出了更多要求。为了满足这些需求,必须从设计阶段就开始合理选择元器件与基材,从根本上保证产品的稳定运行。

二、基材选择的基本原理

基材是构成PCB结构的主要材料。它决定板子的机械强度、电气性能、耐环境能力和加工适配性。以下是几项关键考虑因素。

1. 材料类型与性能特点

常见的PCB基材分为以下几类:

-

FR-4玻纤板:这是最常用的材料,机械强度高,电气性能稳定。适合大多数通用、高速和多层应用。

-

CEM-1和FR-1纸基板:成本较低,加工方便,适用于价格敏感、低端电子产品。

-

PTFE、陶瓷等高频材料:损耗小,信号完整性好,适用于微波、高频、高速通信领域。但加工难度高,加工温度控制严格。

-

金属基板(如铝基、铜基):具备较好的散热性能,适合大功率LED、电源等热负荷大的应用场景。

选择材料时,必须根据电路的频率、电流大小、信号敏感性做出权衡。高频高速电路更注重介电常数和损耗因子,功率应用更注重热导率和结构强度。

2. 尺寸与厚度匹配

基板的尺寸应满足布板需求,同时考虑材料利用率。例如在拼板阶段,不合理的尺寸会导致边料浪费,增加成本。

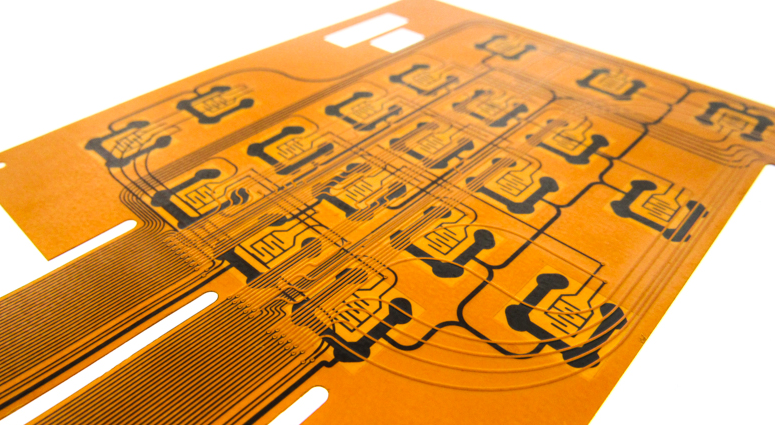

厚度方面,标准FR-4一般为1.6mm,也有0.8mm、2.0mm等选项。厚板适合多层、高机械强度需求的应用,薄板适合柔性连接或空间受限的产品。但过厚不利于钻孔、贴装,也会加重整机重量。

3. 耐热与耐湿性能

如果产品用于高温、潮湿或剧烈温差环境,需要选择Tg值(玻璃化转变温度)较高、吸水率较低的材料。Tg值越高,材料热变形越小。例如汽车电子、工控系统、电源模块,必须考虑长期高温工作下材料的热稳定性。

4. 可加工性要求

材料必须便于钻孔、切割、电镀、阻焊等后续加工流程。特别是用于高密度设计的多层板,其内层对对位精度、层间黏合力有更高要求。低档材料虽然成本低,但加工具体过程中容易出现分层、毛刺、孔壁不平等问题,会大幅拉低成品率。

5. 环保与稳定性

随着RoHS和REACH标准普及,材料必须满足无卤、无铅等环保规范。同时,生产厂商需要确保基材来源稳定,不容易受原材料涨价或供应紧张影响。

三、元器件选择的核心原则

元器件的性能和适配性直接决定PCBA的功能完成度和可靠性。以下几个方面需要重点关注:

1. 性能匹配与可靠性验证

不同电路对元件的性能要求不同。例如电源管理芯片要耐压高、温漂小;射频器件要低噪声、高稳定;主控芯片需要处理速度快、功耗低。

对于关键元件,建议选择一线品牌产品,同时结合项目需求进行老化测试、温度冲击测试等验证。可靠性强的元器件可以延长产品寿命,减少售后故障。

2. 封装种类与装配兼容

元器件封装形式会影响PCB布板密度和焊接方式。以下是常见封装类型的特点:

-

SMD贴片类(如0603、QFN、BGA等):适合自动化SMT贴装,提高效率,适合高密度布板。

-

DIP插件类(如电解电容、大功率晶体管等):适合承受较大机械拉力或功率负载,需人工焊接或波峰焊。

-

BGA等底部焊点封装:对焊接温度控制要求高,必须使用X-ray进行检测,适合高性能数字芯片。

选择时要结合PCB空间、散热能力、产线能力和返修便利性等综合考量。

3. 成本与供货保障

物料成本在整体BOM中占比大,对价格波动敏感。可以通过如下方式控制:

-

建立物料标准库,统一封装和电气规格;

-

选择市场主流型号,便于替代和采购;

-

与多家供应商建立合作,减少单点依赖;

-

保持合理库存,平衡成本与供应弹性。

同时避免选用生命周期即将结束的元器件,避免后续维修替换困难。

4. 兼容性与可替代性

一个良好的元器件选型方案,应该提供主备两种型号。比如电源IC、MOS管、LDO等,尽量选择封装和电气参数通用的替代品,以应对原厂断供或突发涨价。

此外,不建议使用过于小众或独占封装的器件,以免带来封装适配和测试负担。

5. 环保与认证要求

所有元件应符合RoHS、REACH等环保标准。对于出口产品,还应满足CE、UL、FCC等电气安全认证。

为避免后期产品认证流程中出现障碍,应在选型初期就锁定有认证记录的元件。部分高要求行业(如医疗、军工)还需符合更严格的等级规范。

材料选型没有唯一标准,但可以遵循一条基本原则:在满足功能的前提下,尽可能选择通用、稳定、可验证的材料。这样才能降低制造成本、缩短交付周期、提升产品可靠性。

PCBA加工中元器件与基材选择要点

PCBA加工中元器件与基材选择要点

598

598

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?