作为PCB线路板厂家,始终采用先进设备进行PCB组装,一方面保证品质,一方面不断降低生产成本。由于部分电子元件在 PCB 组装加工时尺寸较大,插件加工方式仍未被取代,在电子组装加工中占据重要地位。因此,PCB 上通常既有插件元件又有表面贴装元件,这种混合的组装方式称为混合技术 PCB 组装。

以下是 PCB 组装制造的具体步骤:

一、元件及材料采购

需依据 PCB 的需求以及买家提供的物料清单(BOM)采购元件和材料。若存在无法获取的元件,经买家同意后,可用类似元件替代。可制造性设计(DFM)至关重要,专家会仔细检查各类文件,争取在初始阶段便找出可能影响 PCB 顺利组装的问题,这是 JHYPCB 的优良工程做法。

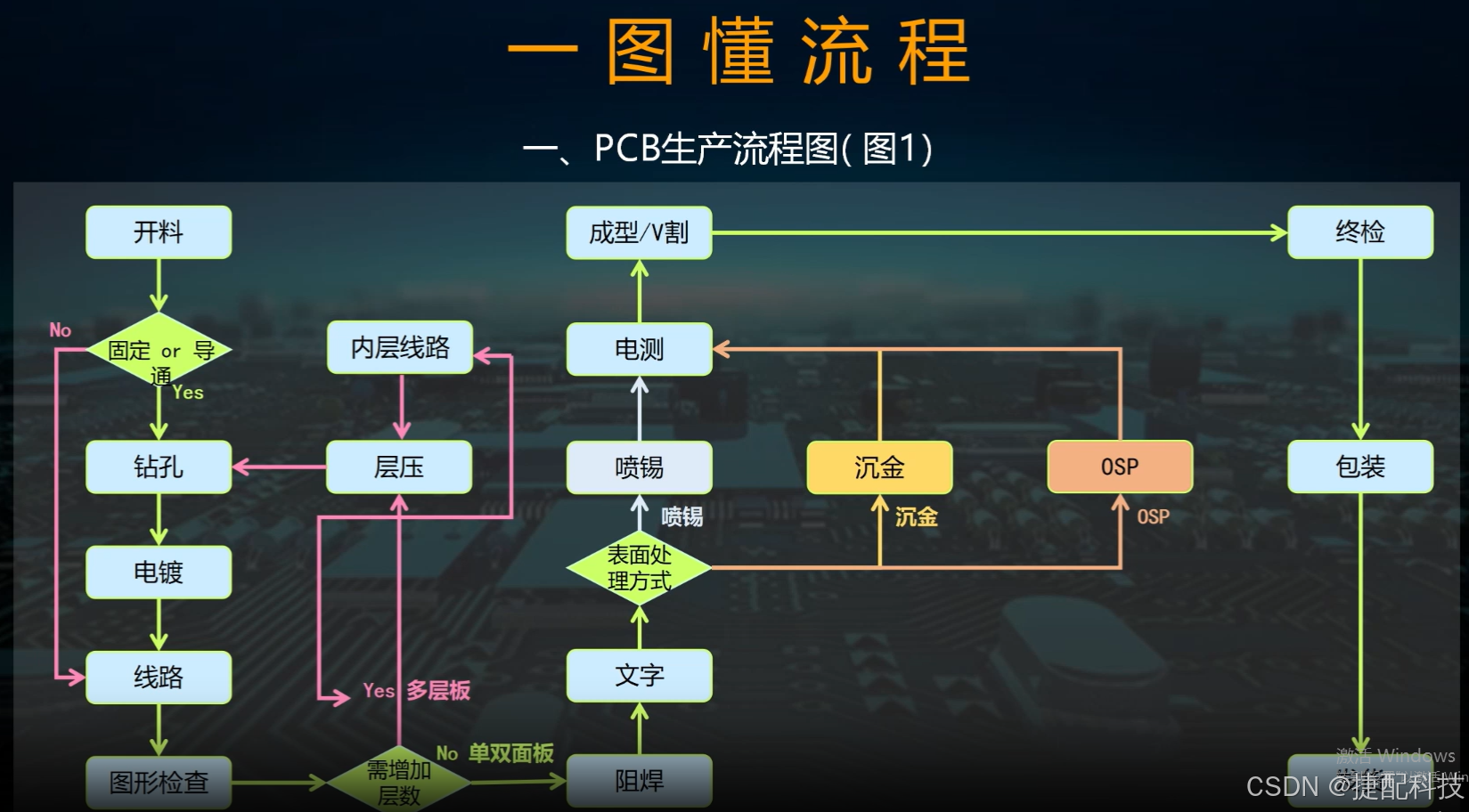

二、PCB 制造

接下来进行 PCB 制造,按照买家要求制造出的 PCB,此时为一块未安装任何元件的裸板。

三、锡膏涂抹

随后是给 PCB 涂抹锡膏环节。其原理类似用模板印 T 恤,不过此处是通过机器借助模板将锡膏涂抹在 PCB 将来放置元件的表面区域。将模板置于 PCB 上,再用滚轮滚动,锡膏便会进入板子的焊盘和孔洞内。该金属模板作用重大,可精准地将锡膏涂抹至所需区域。

四、元件贴装(拾取与放置)

涂抹完锡膏后,需将元件放置在板子上。虽手动放置可行,但为提高速度与精度,通常采用机器操作。将元件卷盘放入机器,依要求摆放妥当,机器会自动拾取元件并准确放置于相应位置,此即所谓的拾取与放置。信息从文件传输至机器,机器依指令执行操作。

五、回流焊接

元件放置到位后,便要进行焊接操作。此前已涂抹锡膏,此时只需再次熔化锡膏,使元件形成良好的电气连接即可。为此,需将 PCB 送入回流焊炉,放置在传送带上穿过焊炉,此过程即为回流焊接。焊炉温度足以熔化锡膏,从而固定元件并完成电气连接。从焊炉出来前需进行冷却,此时板子已接近可使用状态,但仍需经过测试以确保质量。

六、检测

检测是关键步骤,可发现组装好的 PCB 可能存在的短路、元件放置错误等各类问题。检测方式包括手动检测与借助机器检测。制造商通常先进行手动检查,查找可见故障,之后再采用 X 射线检测和自动光学检测(AOI)等技术。手动检测虽可靠性欠佳,但也能发现部分问题。

X 射线检测效果显著,可穿透多层 PCB 检测问题,射线穿透各层,能显示元件下方不可见的连接等情况,通过分析反射形成的图像,可清晰了解焊点状况甚至密度,对复杂 PCB 设计的检测十分有用,能轻松找出故障根源。

AOI(自动光学检测)比 X 射线检测更快速、更简便,但无法查看元件下方的连接。它通过摄像头从不同角度分析 PCBA,可在短时间内检查大量 PCB。

七、最终测试

检测完成后,需进行最终测试,检查组装好的 PCB 是否能达到预期效果。采用各种方法进行测试,测试完成后,若符合要求,便可将 PCBA 发送给客户,此为 PCB 组装的最后一步。

459

459

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?