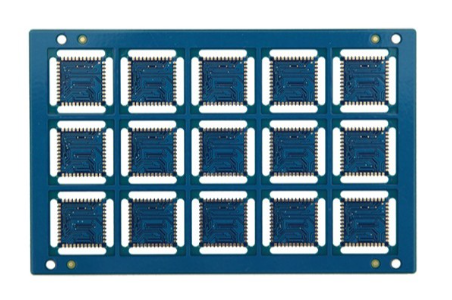

在 5G 基站的 HDI PCB 上,一颗 25W 功率的射频芯片若散热不良,结温会从 85℃升至 125℃,导致信号输出功率下降 20%—— 这凸显了 HDI PCB 散热设计的紧迫性。HDI PCB 因高密度布线(线宽 0.08mm、间距 0.08mm)和多层结构,散热路径被严重压缩,传统散热方案难以适用。PCB 批量厂家的数据显示,优化散热设计的 HDI PCB,芯片结温可降低 30℃,热阻从 5℃/W 降至 2℃/W,为智能手机、基站模块等高密度设备的稳定运行提供核心保障。

HDI 结构的 “先天限制”

HDI PCB 的散热面临独特困境,PCB 批量厂家的热仿真揭示三大挑战:

散热路径的 “层层阻隔”。10 层 HDI PCB 的芯片热量需穿透 6 层介质才能到达散热片,每层 FR-4(热导率 0.3W/m・K)都会形成热阻,总热阻达 5℃/W(4 层 PCB 仅 2℃/W)。某测试显示,相同功率的芯片在 10 层 HDI 板上的结温(105℃)比 4 层板(80℃)高 25℃,远超芯片的额定工作温度(90℃)。

空间压缩的 “散热难题”。HDI PCB 的元器件密度是普通 PCB 的 3 倍(150 个 /cm² vs 50 个 /cm²),散热片安装空间被压缩至 0.5mm(普通 PCB 为 1mm),自然散热效率下降 40%。智能手机的 HDI 主板在 5W 功率下,无散热设计时表面温度达 65℃(超过人体舒适温度 5℃),用户体验显著下降。

热聚集的 “局部热点”。HDI 板的微盲孔(0.1mm)和细线路(0.08mm)阻碍热量扩散,射频芯片下方易形成热点(温度比周围高 15℃)。PCB 批量厂家的红外热像显示,未优化的 HDI 板,热点温度达 95℃时,周围区域仅 80℃,热分布极不均匀,加速局部元器件老化。

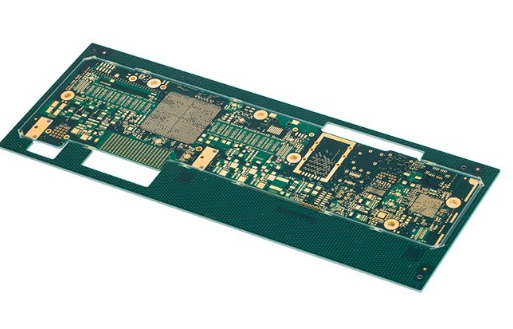

从 “材料” 到 “结构” 的协同优化

HDI PCB 的散热设计需突破空间限制,PCB 批量厂家的实践总结出三大核心方案:

高导热材料的 “性能加码”。采用高导热基材(如罗杰斯 TC350,热导率 1.2W/m・K)替代普通 FR-4,热阻降低 70%(从 5℃/W 降至 1.5℃/W)。表层铜箔选用 2oz 压延铜(70μm),热导率(398W/m・K)比 1oz 电解铜高 20%,芯片热量通过铜箔扩散的速度提升 30%。某 6 层 HDI 板的测试显示,高导热材料使射频芯片的结温从 105℃降至 85℃,完全满足工作需求,但成本比普通方案高 30%(从 200 元 / 块增至 260 元)。

散热过孔的 “垂直通道”。在芯片下方布置 “散热过孔阵列”(0.2mm 孔径,间距 0.5mm),将热量从表层传导至内层接地层(面积是芯片的 5 倍)。100 个过孔的散热能力(2W)是 10 个过孔的 3 倍,能使芯片结温降低 10℃。PCB 批量厂家的优化显示,过孔填充导电胶(热导率 3W/m・K)比空心过孔的散热效率高 50%,因消除了空气间隙(热导率 0.026W/m・K)的热阻。

内层散热网络的 “平面扩散”。在 HDI 板的中间层设计 “大面积接地层”(占内层面积 80%),配合 “热导铜条”(0.3mm 宽)连接各发热器件,形成平面散热网络。某 10 层 HDI 板通过该设计,将射频芯片的热量在 1cm 范围内扩散,热点温度从 95℃降至 85℃,温度分布均匀性提升 40%。PCB 批量厂家的热仿真显示,接地层每增加 10% 面积,散热效率提升 5%,是低成本高效益的优化手段。

从 “被动” 到 “主动” 的分级方案

HDI PCB 的热管理需根据功率等级选择方案,PCB 批量厂家的分级策略如下:

低功率场景(<2W):被动散热为主。智能手机的 HDI 主板采用 “铜皮加厚 + 局部高导热胶” 方案:CPU 下方的表层铜皮加厚至 3oz(105μm),配合 0.1mm 厚导热胶(热导率 2W/m・K)连接金属中框,散热能力达 2W。测试显示,该方案使 CPU 表面温度从 65℃降至 55℃,用户触摸无明显发烫感,成本仅增加 5 元 / 台。

中功率场景(2-10W):被动 + 辅助散热。工业控制 HDI 板采用 “散热过孔 + 金属屏蔽罩” 组合:芯片下方 100 个散热过孔连接至内层接地层,外部金属罩(兼作散热片)通过导热垫与芯片接触,总散热能力达 10W。PCB 批量厂家的实践显示,该方案的热阻(2℃/W)比纯被动散热(5℃/W)降低 60%,完全满足 PLC 模块的散热需求。

高功率场景(>10W):主动散热集成。5G 基站的 HDI 板需 “液冷微通道 + 均热板” 主动方案:在 HDI 板上方集成 0.5mm 厚微通道(流量 0.2L/min),配合均热板(热阻 0.1℃/W)将热量导出,散热能力达 25W。某测试显示,该方案使 25W 射频芯片的结温控制在 85℃,比被动方案(125℃)降低 40℃,但成本增加 100 元 / 块,适合基站等关键设备。

PCB 批量厂家的工艺控制

HDI PCB 的散热性能需通过工艺精度保障,PCB 批量厂家的关键措施如下:

散热过孔的 “无空洞控制”。采用 “电镀填铜” 工艺(填充率>95%),避免过孔空洞(空洞率<0.1%),热阻从 1℃/W 降至 0.5℃/W。PCB 批量厂家的 X 光检测显示,填充合格的过孔,热量传导效率是空心过孔的 2 倍,完全消除热阻瓶颈。

铜皮厚度的 “均匀性保障”。2oz 铜皮的厚度偏差需控制在 ±5μm(普通工艺 ±10μm),确保热量扩散均匀(温差<2℃)。通过 “脉冲电镀” 技术,铜厚均匀性提升 50%,芯片周围的温度分布标准差从 3℃降至 1.5℃,避免局部过热。

材料兼容性测试。每批次高导热基材需测试热导率(偏差<±0.1W/m・K)和 CTE(热膨胀系数<12ppm/℃),确保与铜箔的热匹配性(CTE 差异<5ppm/℃),避免温度循环导致的分层(分层会使热阻增加 50%)。PCB 批量厂家的温循测试(-40℃至 85℃,1000 次)显示,材料匹配的 HDI 板,热阻保持率>90%,远优于不匹配的 70%。

HDI PCB 的散热设计与热管理,是高密度电子设备突破功率限制的关键。PCB 批量厂家的实践证明,通过高导热材料、散热过孔阵列和分级散热方案,能在 0.5mm 的空间限制下实现高效散热,满足从智能手机到基站的全场景需求。

76

76

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?