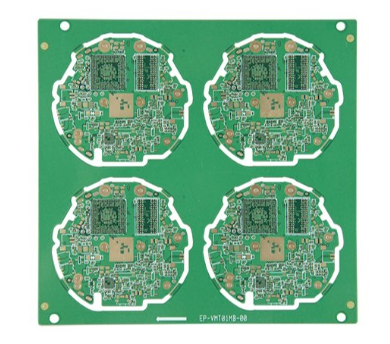

在 PCB 制造领域,随着电子产品不断向小型化、高性能化发展,对线路板的密度和性能提出了更高要求。对于 PCB 批量厂家来说,掌握盲孔与埋孔的高精度蚀刻工艺,成为在竞争中脱颖而出的关键。

一、盲孔与埋孔的定义及作用

盲孔,是指从 PCB 表面开始钻孔,仅穿透到部分内部层,而不贯穿整个板子的过孔。它就像电路板表面到内层的 “短途通道”,常用于连接外层线路与特定内层线路。埋孔则完全隐藏在 PCB 内部层之间,用于连接相邻的两个内层,从电路板的表面无法看到,如同电路板内部的 “地下隧道”。这两种孔的存在,极大地提高了电路板的布线密度,减少了镀覆通孔的数量,使电子产品能够在有限的空间内实现更复杂的电路功能。

二、高精度蚀刻工艺的挑战

对于 PCB 批量厂家而言,实现盲孔与埋孔的高精度蚀刻面临诸多挑战。首先是定位精度问题。盲孔和埋孔的位置必须与线路精准对齐,误差需控制在极小范围内,否则会导致断路等严重问题。例如,在生产智能手机主板等高密度电路板时,盲孔和埋孔的位置偏差要求小于 5μm,这对钻孔设备和定位系统的精度提出了极高要求。其次,孔壁质量也是关键。机械钻孔容易在孔壁产生毛刺,这些毛刺若大于 5μm,就可能刺穿绝缘层,引发短路故障。因此,如何确保孔壁光滑、无毛刺,是蚀刻工艺需要解决的重要问题。此外,不同的板材对蚀刻工艺参数有不同要求,如 FR - 4 基材和聚酰亚胺(PI)柔性基材,需要采用不同的激光参数和蚀刻液配方,才能保证蚀刻效果。

三、高精度蚀刻工艺详解

激光钻孔:这是制作盲孔和埋孔的常用方法。对于直径较小的盲孔(如小于 0.15mm),通常采用激光钻孔技术。紫外激光(波长 355nm)能够像手术刀一样精准控制钻孔深度,误差可控制在<5μm,确保盲孔刚好打至目标层而不穿透。在加工不同材料时,需调整激光参数。比如加工 FR - 4 基材,一般采用 10W 功率、500ns 脉冲;而加工聚酰亚胺(PI)柔性基材,则需 15W 功率、300ns 脉冲,以此保证孔壁光滑,粗糙度 Ra<1μm。

化学蚀刻:在激光钻孔后,通常会采用化学蚀刻进一步处理孔壁。通过使用弱碱溶液(浓度一般为 5%)浸泡,去除孔壁上残留的毛刺和其他杂质,使孔壁粗糙度降至 0.5μm 以下,有效提高孔壁质量,保障信号传输的稳定性。

蚀刻液选择与控制:根据不同的板材和蚀刻要求,选择合适的蚀刻液至关重要。蚀刻液的浓度、温度、蚀刻时间等参数都需要精确控制。例如,在蚀刻铜箔时,常用的蚀刻液有酸性氯化铜蚀刻液等,通过精确控制这些参数,能够确保蚀刻均匀,避免出现过度蚀刻或蚀刻不足的情况,从而保证盲孔和埋孔的尺寸精度。

四、高精度蚀刻工艺的优势

采用高精度蚀刻工艺制作的盲孔和埋孔,能显著提升电路板的性能。在信号传输方面,相比普通通孔,盲孔和埋孔能缩短信号传输路径 30%,在 10Gbps 高速信号测试中,信号延迟比普通 PCB 降低 23%,有效确保数据传输的高效与稳定。在散热方面,填满铜的盲孔和埋孔如同微型散热柱,能将内层热量快速传导至表面,红外热成像显示,带铜填孔的电路板核心区域温度比无填孔的低 5℃,更适合发热量大的芯片,如手机处理器等。同时,在可靠性方面,经过 - 40℃至 125℃的温度循环测试,盲孔和埋孔的铜层断裂率<0.01%,远低于普通通孔的 0.1%,能更好地适应严苛的工作环境。

对于 PCB 批量厂家来说,掌握盲孔与埋孔的高精度蚀刻工艺,是提升产品竞争力、满足市场对高性能电路板需求的关键所在。通过不断优化工艺,克服技术挑战,才能在激烈的市场竞争中占据优势地位。

830

830

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?