汽车电子的 HDI PCB 需承受温度剧变、振动冲击、盐雾腐蚀等多重考验,其可靠性直接关系到行车安全。PCB 批量厂家的数据显示,符合车规标准的 HDI 板,在 1500 次温度循环后的故障率仅 0.5%,振动测试后的焊点脱落率<0.1%,为自动驾驶、车载雷达等核心系统提供了坚实的硬件支撑。

HDI 技术的 “极限测试”

汽车电子的使用环境对 HDI PCB 构成三大威胁,PCB 批量厂家的失效分析揭示关键痛点:

温度循环的 “疲劳考验”。汽车电子需经历 - 40℃至 125℃的宽温循环(消费电子为 - 40℃至 85℃),HDI 板的盲孔与埋孔在热胀冷缩中承受周期性应力。普通 HDI 板在 500 次循环后,盲孔孔壁铜层会出现微裂纹(长度>1μm),1000 次后导通电阻增加 30%(从 5mΩ 升至 6.5mΩ)。

振动冲击的 “机械损伤”。汽车行驶中的持续振动(10-2000Hz,10G 加速度)和紧急制动的冲击(50G,10ms),会导致 HDI 板的焊点疲劳与层间剥离。某测试显示,普通 HDI 板在 100 小时振动后,0402 封装元件的焊点脱落率达 3%,而车规级 HDI 板通过强化设计,脱落率控制在 0.1% 以下。

腐蚀环境的 “慢性侵蚀”。雨雪天气中的盐雾(含 Cl⁻)和发动机舱的油污,会加速 HDI 板的金属腐蚀。普通 HDI 板的铜箔在 500 小时盐雾测试后,腐蚀面积达 8%,而车规级 HDI 板通过特殊镀层处理,腐蚀面积<1%。

车规级 HDI 的可靠性设计:

HDI 技术在汽车电子中的可靠性需通过多维度优化实现,PCB 批量厂家的核心方案如下:

耐高温材料的 “性能基石”。基材选用车规级 FR-4(Tg≥170℃,普通 FR-4 为 130℃),在 150℃下仍保持力学性能(弯曲强度>150MPa),避免高温导致的层间开裂。铜箔采用压延铜(抗拉强度>350MPa),比电解铜箔的抗疲劳能力高 50%,1500 次温度循环后的延伸率保持率达 80%(电解铜为 50%)。

强化互连的 “结构保障”。盲孔采用 “0.15mm 直径 + 0.15mm 深度”(深径比 1:1),配合电镀填铜(填充率>98%),孔壁铜厚达 15μm(比消费电子厚 50%),抗疲劳寿命延长至 2000 次循环。埋孔周围增加 “铜皮加固环”(宽度 0.2mm),将层间结合力从 1.5N/mm 提升至 2.5N/mm,振动测试后的剥离率<0.3%。

防护镀层的 “腐蚀屏障”。表面处理采用 “化学镍钯金(ENEPIG)” 工艺:镍层 5μm(阻挡腐蚀)、钯层 0.1μm(增强结合力)、金层 0.05μm(降低接触电阻),盐雾测试寿命达 1000 小时(普通镍金为 500 小时)。

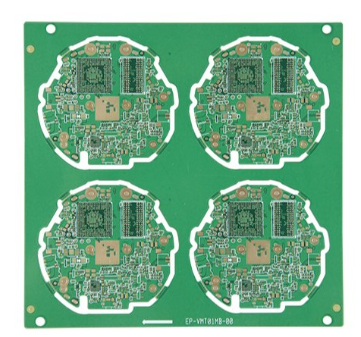

典型车规 HDI 应用:从 “自动驾驶” 到 “车载雷达”

不同汽车电子系统对 HDI 可靠性的要求各有侧重,PCB 批量厂家的方案如下:

ADAS 控制单元。8 层 HDI 板需集成摄像头、雷达和计算芯片,采用 “盲孔 + 埋孔” 混合互连,信号层与接地层交替排列(每 2 层 1 个接地层),屏蔽外部干扰(串扰<-70dB)。关键信号路径采用 “双盲孔冗余设计”,单点失效时自动切换备用通道,确保系统无间断运行。PCB 批量厂家的测试显示,该设计的 HDI 板,在 1000 次温度循环后,功能完好率达 99.5%,完全满足 ISO 26262 ASIL B 级安全要求。

77GHz 车载雷达。10 层 HDI 板需处理 77GHz 高频信号,采用低损耗基材(Dk=3.48±0.05),微盲孔(0.1mm)通过激光钻孔(Ra=0.5μm),减少信号反射(反射损耗<-28dB)。雷达天线区域的 HDI 板表面平整度控制在 2μm 以内,确保天线方向图偏差<1°。测试显示,车规级 HDI 雷达的探测距离(200 米)比普通 PCB 雷达远 50 米,雨天误报率降低 30%。

车载充电模块(OBC)。6 层 HDI 板需传输 30A 大电流,电源埋孔采用 “多孔并联”(每 cm²8 个 0.2mm 埋孔),电流密度控制在 3A/mm² 以下(安全阈值 5A/mm²),温升<10℃。PCB 批量厂家的热仿真显示,该设计使 OBC 模块的电源网络阻抗从 5mΩ 降至 2mΩ,转换效率提升 2%,满足电动汽车的快充需求(30 分钟充至 80%)。

HDI 技术在汽车电子中的可靠性,是材料科学、结构设计与精密制造的综合成果。从 - 40℃到 125℃的温度耐受,到 15 年的使用寿命保障,车规级 HDI 板的每一项指标都体现着 “安全第一” 的设计理念。

533

533

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?