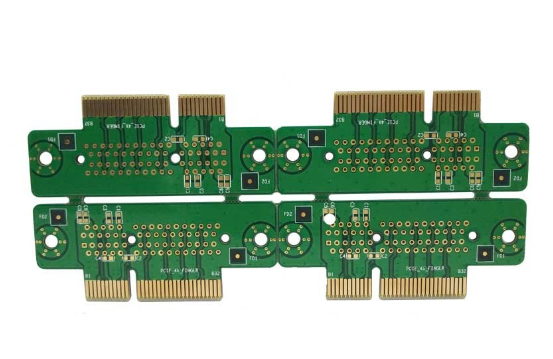

在 PCB 批量厂家的质检车间,一台放大 200 倍的显微镜下,0.3mm 宽的手指倒斜边正接受 “体检”—— 斜面角度偏差 0.5°、边缘毛刺 0.01mm、镀层覆盖不全,任何一项超标都会被判定为不合格。看似简单的倒斜边工艺,实则是对加工精度的极致考验:角度偏差超过 1° 会导致插拔卡顿,斜面长度误差>0.05mm 可能引发接触不良,而这些缺陷在肉眼下几乎难以分辨。

加工精度的 “三大核心参数”

手指倒斜边的精度不是模糊的 “差不多”,而是用数字定义的严苛标准,PCB 批量厂家的工艺文件中明确标注了三个必须死守的参数:

角度误差≤±0.5°。无论是 30°、45° 还是 60° 的设计角度,实际加工误差必须控制在 ±0.5° 以内。角度偏小会导致斜面过缓,连接器触点易滑出有效接触区;角度偏大则斜面过陡,插拔阻力增加 30% 以上。PCB 批量厂家使用激光角度测量仪,每块板随机抽检 3 个手指,测量精度达 0.1°,确保角度一致性。某实验显示,角度误差超过 1° 的 DDR 内存插槽,在频繁插拔后,接触不良率会从 0.1% 飙升至 5%。

斜面长度偏差≤±0.05mm。斜面从边缘向内侧延伸的长度(通常 0.2-0.5mm),直接影响有效接触面积。以 0.3mm 设计长度为例,若实际加工成 0.24mm(负偏差 0.06mm),接触面积会减少 20%,可能导致高频信号传输损耗增加;若增至 0.36mm(正偏差 0.06mm),则会削弱 PCB 边缘的机械强度,易在插拔时断裂。PCB 批量厂家的 CCD 视觉检测系统,能在 0.1 秒内完成单根手指的长度测量,重复精度达 0.01mm,确保偏差不超标。

表面粗糙度 Ra≤0.8μm。斜面的平滑度直接关系到插拔磨损速率,粗糙度过高(>1μm)会像砂纸一样磨损连接器触点,导致 500 次插拔后金层厚度减少 40%。PCB 批量厂家采用 800 目金刚石砂轮研磨,配合 1000 转 / 分钟的高速抛光,使斜面粗糙度控制在 0.5-0.8μm 之间,用指甲轻划无明显阻滞感。电子显微镜下可见,合格的斜面呈现均匀的纹路,无明显划痕或凹陷。

质量控制的 “四大关键环节”

从原材料到成品,PCB 批量厂家在四个环节建立了 “防错网”,确保倒斜边质量万无一失:

设备精度校准 “每周必做”。加工倒斜边的数控研磨机,主轴径向跳动需控制在 5μm 以内,否则会导致斜面出现 “波浪纹”。PCB 批量厂家制定了严格的校准计划:每周用标准量块校准砂轮进给精度(误差≤2μm),每月更换一次砂轮(避免磨损导致的精度下降),每季度进行一次激光定位系统标定。某厂家的设备日志显示,坚持校准后,因设备精度不足导致的不良率从 1.2% 降至 0.3%。

在线检测 “100% 全覆盖”。在自动化生产线中,每块 PCB 刚完成倒斜边加工,就会进入 AOI(自动光学检测)工位:3 台高分辨率相机(500 万像素)从不同角度拍摄斜面图像,算法自动测量角度、长度、粗糙度,并与标准模板比对,不合格品会被立即剔除。这种检测速度达 1 秒 / 块,远快于人工抽检(30 秒 / 块),且漏检率<0.01%。PCB 批量厂家的统计显示,AOI 系统能拦截 90% 以上的外观缺陷,其中 80% 是肉眼无法识别的微米级瑕疵。

镀层质量 “二次防护”。倒斜边加工会暴露铜箔截面,若镀层覆盖不全,极易氧化生锈(尤其在潮湿环境中)。PCB 批量厂家采用 “先倒斜边后电镀” 的工艺顺序,让金或锡层完整包裹斜面,镀层厚度需达到 0.05μm 以上(用 X 射线荧光测厚仪检测)。盐雾测试显示,镀层完整的斜面在 96 小时盐雾环境中无锈蚀,而镀层缺失的斜面 24 小时就会出现铜绿,导致接触电阻从 5mΩ 升至 50mΩ。

力学性能 “隐藏测试”。除了外观和电学性能,倒斜边的力学强度同样重要。PCB 批量厂家会抽取 1% 的成品进行 “弯折测试”:将带倒斜边的 PCB 边缘反复弯折 100 次(角度 ±30°),观察斜面根部是否出现铜箔剥离。合格的倒斜边应无明显裂纹,铜箔与基材的剥离强度保持>1.0N/cm(用拉力计测量)。这项测试虽不针对精度,却能发现因加工应力导致的潜在失效风险。

常见缺陷与解决对策

即使管控严格,倒斜边仍可能出现缺陷,PCB 批量厂家总结了三大典型问题及对策:

斜面 “锯齿状” 缺陷。多因砂轮磨损或进给速度过快导致,表现为斜面不平整。对策是:砂轮进给速度从 5mm/s 降至 3mm/s,同时使用 1000 目细砂轮,加工后增加 1 秒的抛光工序。改进后,这种缺陷的发生率从 0.8% 降至 0.1%。

镀层 “针孔”。因电镀前斜面清洁不彻底(残留研磨碎屑)导致,会成为腐蚀起点。对策是:在电镀前增加 “超声波清洗”(频率 40kHz,时间 30 秒),并用纯水冲洗 3 次。某厂家实施后,镀层针孔率从 0.5% 降至 0.05%。

角度 “一边倒” 偏差。多因 PCB 定位不准(如夹具松动)导致,表现为同一板上的手指角度向同一方向偏移。对策是:采用 “双定位销 + CCD 视觉辅助” 的定位方式,定位误差控制在 0.02mm 内。这种改进让角度单向偏差的不良率从 0.6% 降至 0.08%。

手指倒斜边的精度控制,是 PCB 批量厂家制造能力的 “试金石”。从 0.5° 的角度误差到 0.05mm 的长度偏差,每一个微米级的把控,都在为设备的可靠运行筑牢防线。在追求 “零缺陷” 的电子制造领域,这种对细节的极致追求,恰恰是高品质产品的核心竞争力。当用户顺畅插拔设备接口时,背后是 PCB 批量厂家用数百项数据和检测步骤,编织的一张精密的质量防护网。

131

131

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?