如果把 PCB 比作城市的地下管网,那么遍布板上的通孔就是 “管道接口”。而填孔工艺,就像给这些接口加上 “密封盖”,既保证管道畅通,又不占用地面空间。在 PCB 四层板工厂里,这项看似简单的技术,却是实现高密度互连的 “隐形功臣”—— 没有它,智能手机的四层主板根本塞不下那么多芯片,5G 基站的高频电路也无法稳定工作。

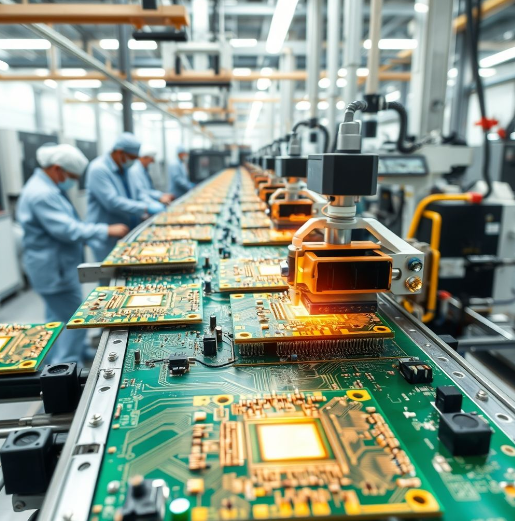

填孔工艺:给 PCB 的 “通孔” 穿 “紧身衣”

PCB 上的通孔原本是 “空心管道”,用来连接不同层的线路。但在高密度电路中,空心通孔就像马路上的 “井盖”,不仅占地方,还可能影响表面元件贴装。填孔工艺就是把这些 “井盖” 填平,让 PCB 表面变成平整的 “操场”。

导电填孔是高频电路的 “最爱”。用铜浆或电镀方式把通孔填满,既能保持电气连接,又能降低寄生电感。就像把空心管道换成实心铜柱,信号传输时 “阻力” 更小。在 PCB 四层板工厂里,5G 模块的四层板都用这种工艺,某测试显示,导电填孔能让 28GHz 信号的传输损耗降低 15%。绝缘填孔则是机械强度的 “保障员”。用树脂填充非导电通孔,再打磨平整,能增强 PCB 的抗弯折能力。

四层板工厂的填孔 “四步曲”

填孔工艺看似简单,实则步步精细,PCB 四层板工厂的工程师总结出标准流程:

第一步:钻孔清洁要 “吹毛求疵”。激光钻出 0.1-0.3mm 的通孔后,孔壁可能残留树脂碎屑或铜渣,就像管道里的 “泥沙”。工厂会用高压水冲洗(压力 5-8MPa)+ 超声波清洗(频率 40kHz),确保孔内洁净度达 99.9%。捷配 PCB 的某条生产线,曾因清洗不彻底导致填孔后出现气泡,后来增加一道等离子体清洁工序,气泡率降至 0.1% 以下。

第二步:填充材料 “按需选择”。导电填孔用的铜浆要像 “浓稠的奶茶”,粘度控制在 5000-8000cP,才能均匀填满小孔;绝缘填孔的树脂则要 “流动性好”,粘度 2000-3000cP,确保深入孔底。PCB 四层板工厂会根据孔径大小调整材料粘度,比如 0.1mm 微孔用低粘度树脂,0.3mm 通孔用高粘度铜浆。

第三步:固化过程 “慢工出细活”。填充后的 PCB 要进入烤箱 “固化”,导电填孔需 150℃烤 60 分钟,让铜浆硬化;绝缘填孔则分两段烤(80℃30 分钟 + 120℃60 分钟),避免树脂因升温过快产生气泡。某 PCB 四层板工厂的测试显示,分段固化能让填孔强度提升 20%。

第四步:打磨平整 “堪比镜面”。固化后的填孔表面会凸起,需要用金刚石砂轮打磨,让表面平整度控制在 ±5μm 以内,就像给路面找平。这一步直接影响后续贴片质量。

为什么四层板更离不开填孔工艺?

四层板的层间互连全靠通孔,填孔工艺在这里有三个不可替代的作用:

节省表面空间是最直接的好处。四层板的顶层和底层要贴大量元件,未填的通孔像 “小火山”,会挡住元件。填孔后,0402 封装的元件(1.0mm×0.5mm)可以直接贴在孔上方,PCB 面积能缩减 15%-20%。某 PCB 四层板工厂为智能手表主板做的设计,通过填孔工艺,在 2cm×3cm 的面积里多放了 8 个电容,让续航提升 10%。

降低信号干扰对高频电路至关重要。空心通孔的内壁是铜,会像 “天线” 一样接收杂波,影响高频信号。导电填孔能让电流传输更均匀,寄生电感降低 30% 以上。

抵抗热应力延长 PCB 寿命。四层板在焊接或工作时,层间温度差异会产生应力,空心通孔的孔壁容易开裂。绝缘填孔的树脂能像 “缓冲垫” 吸收应力,某 PCB 四层板工厂的可靠性测试显示,填孔后的四层板经过 1000 次温度循环(-40℃至 125℃),通孔故障率从 5% 降到 0.3%。

填孔工艺创新:从 “合格” 到 “优秀”

“选择性填孔” 技术能节省材料。对于不需要导电的通孔,只在孔口填 10μm 厚的树脂,中间留空,比全孔填充节省 60% 材料。这项技术特别适合消费电子的四层板,某款蓝牙音箱 PCB 用后,填孔成本降低 40%。

“激光检测 + AI 判断” 提升良率。每块填孔后的四层板都要经过激光扫描,AI 系统自动识别气泡、凹陷等缺陷,识别精度达 99.5%,比人工检测效率高 10 倍。这套系统让捷配 PCB 的填孔良率从 92% 提升到 99%,大大降低了返工成本。

未来,随着 PCB 向 “更薄、更密” 发展,填孔工艺还会向更小孔径(≤50μm)、更快速度(每小时处理 500 块板)突破。在 PCB 四层板工厂里,这项 “隐形基建” 技术,正默默支撑着电子产品的小型化革命 —— 毕竟,能在方寸之间实现千丝万缕的连接,才是 PCB 制造的真功夫。

830

830

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?