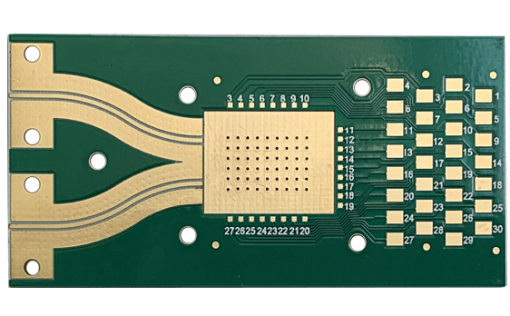

多层 PCB 板里藏着个秘密:它能在指甲盖大小的地方塞下上百个元件,全靠层间对准和互连工艺这两项技术在 “暗中发力”。就像盖楼时每层楼板的钢筋必须精准对接,PCB 的每一层线路也得严丝合缝,不然手机可能突然死机,基站信号会莫名中断。

层间对准:误差不能超过 25 微米,比头发丝细 5 倍

普通 4 层 PCB 的层间对准误差要控制在 ±50 微米内,高端手机主板用的 HDI 板更夸张,误差得压到 ±25 微米以下。换算一下,相当于在 1 米长的 PCB 上,上下层的偏差不能超过一根头发丝的直径(通常 50-70 微米)。

靠基准点定位,像给 PCB 装 “GPS”

每层 PCB 的角落都有 2-4 个直径 1mm 的基准点,大多是裸露的铜箔圆点。层压前,机器视觉系统会像读二维码一样识别这些点,计算出每层的位置偏差,再用机械臂微调。某 PCB 厂的 4 层板生产线试过单基准点和双基准点两种方案,后者让对准良率从 88% 提到 99%,因偏差导致的短路问题少了 90%。

12 层以上的高层 PCB 会用 “分步对准”。先把 4 层内层拼一组,各组对齐后再整体拼接,有点像先拼好几个小乐高,再组合成大模型。某通信设备的 16 层 PCB 用这种方法后,累计偏差控制在 100 微米内,比直接对齐提升了 40% 精度。

温度波动 3℃,一批板子就废了

PCB 基材很 “敏感”,温度每变 1℃,每米就会伸缩 10 微米。所以层压车间必须恒温 25℃±1℃,湿度 50%±5%。有个工厂曾因空调故障,车间温度半天内波动 3℃,当天生产的 6 层板有 15% 因偏差超标报废,直接损失几十万。

现在的智能车间会给 PCB 贴 “温度标签”,实时监测基材伸缩量,系统自动调整层压参数。某厂用这套方案后,极端天气下的产品合格率仍能保持 98%。

层间互连:三种 “通道” 让电流在层间穿梭

对准是基础,互连才是真本事。目前主要有三种方式,适用场景完全不同。

通孔:性价比高但占地方,像多层楼的 “直梯”

通孔是贯穿整个 PCB 的圆孔,内壁镀铜后导电,直径 0.3-0.8mm,能连所有层。优点是成本低,4-8 层普通 PCB 几乎都用它;缺点是占空间,手机主板这种高密度场景用多了,会浪费 20% 以上的表层面积。

某工业控制板的工程师算过一笔账:用通孔比盲孔省 30% 成本,但板子厚度增加了 0.2mm,最后因设备空间限制,还是换成了更省地方的方案。

盲孔与埋孔:高层板的 “专用电梯”,不占多余空间

盲孔只从表层连到内部某层(比如顶层到第 3 层),埋孔则藏在 PCB 中间(比如第 5 层到第 6 层),两者都不贯穿整个板子。10 层以上的 PCB 里,80% 的互连靠这两种孔。

5G 基站的 16 层 PCB 是典型案例:表层用 0.1mm 盲孔连第 2 层,第 3-6 层靠埋孔互通,第 7-10 层再用一组埋孔,最后从第 11 层用盲孔连到底层。这么设计让层间连接效率提了 40%,还省了 70% 的空间。

激光微盲孔:手机主板的 “高速通道”,直径仅 0.05mm

HDI 板里的激光微盲孔是个狠角色,直径能做到 0.05mm,孔间距 0.1mm,每平方厘米能塞几百个。它用 UV 激光钻孔,10 微秒就能打一个孔(人类眨眼是 5000 微秒),孔内还得用铜填满,信号传输速度比普通通孔快 30%,损耗降 50%。

某旗舰手机的处理器下方有 300 多个这种孔,直接把表层电源线路连到内部电源层。工程师说,这些孔的对准误差得控制在 ±10 微米内,不然芯片供电不稳,手机会频繁死机。

互连工艺三步曲:从钻孔到电镀,每步都得较真

机械钻孔转速 10 万转 / 分钟,比赛车引擎还快

通孔和埋孔常用机械钻孔,钻头直径最小 0.2mm,转速能到 10 万转 / 分钟(F1 赛车引擎约 2 万转)。钻孔时得用冷却油降温,不然高温会让基材熔化。有个工厂测试发现,钻头每磨损 1 微米,孔径就偏差 5 微米,所以每钻 5000 个孔就得换钻头。

孔壁处理不到位,铜层会像墙皮一样掉

钻孔后孔壁有碎屑和氧化层,必须经 “去毛刺→粗化→活化” 三步。去毛刺用高压水冲掉孔口凸起,粗化用化学溶液腐蚀出微小凹坑(增强铜层附着力),活化则镀一层钯催化剂打底。

脉冲电镀让孔内铜层更均匀

普通通孔的孔壁镀 5-10μm 铜就行,微盲孔和埋孔得 “全填铜”。用脉冲电镀技术,让铜离子从孔底往上填,避免出现空洞。合格的填铜孔截面得看不到缝隙,致密度 99.9% 以上。

某示波器的 12 层 PCB 吃过亏:一批埋孔填铜有 5% 空洞,高频信号损耗增 20%,测量精度暴跌。最后只能用 X-ray 筛掉不合格品,合格的才敢装机。

高层 PCB 的三大难题,工程师是这么解决的

16 层板的累计误差,靠 “分层检测” 压下去

10 层以上的 PCB,每层 ±25μm 的偏差累积起来,16 层可能超 ±400μm。工程师的办法是每 4 层压合后检测一次,合格了再拼下一组。某航空 PCB 用这招后,16 层板的累计偏差控制在 150μm 内,比一次性对齐好太多。

3mm 厚的 PCB,靠高压电镀让孔内铜层均匀

超过 2mm 厚的 PCB,通孔深径比可能超 10:1,传统电镀会导致孔口铜厚、孔底铜薄(差 5 倍)。换成 5bar 压力的高压电镀后,铜离子在深孔里流动性更好,厚度差能缩到 2:1。某工业控制板的 3mm 厚 PCB 用这技术,通孔合格率从 75% 提到 98%。

未来会更狠:误差 ±10μm,孔直径 0.03mm

现在工程师已经在试 0.03mm 的微盲孔,对准精度往 ±10μm 冲。还有 3D 立体互连技术,可能让 PCB 的层间连接像立交桥一样立体交叉,不用再局限于垂直方向。

说真的,PCB 这东西看着平平无奇,里头的精度控制技术真不比芯片差。毕竟,再强的芯片,也得靠这些 “看不见的连接” 才能发挥实力。

1045

1045

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?