手机玩游戏突然卡顿,无人机飞一半坠机,很可能不是芯片不行,而是 PCB 板上的散热孔拖了后腿。这些不起眼的小孔,是电路板的 “呼吸通道”,设计得好能让设备降温 20℃,设计不好就成了 “发热陷阱”。

为啥散热孔是 PCB 的 “降温关键”?

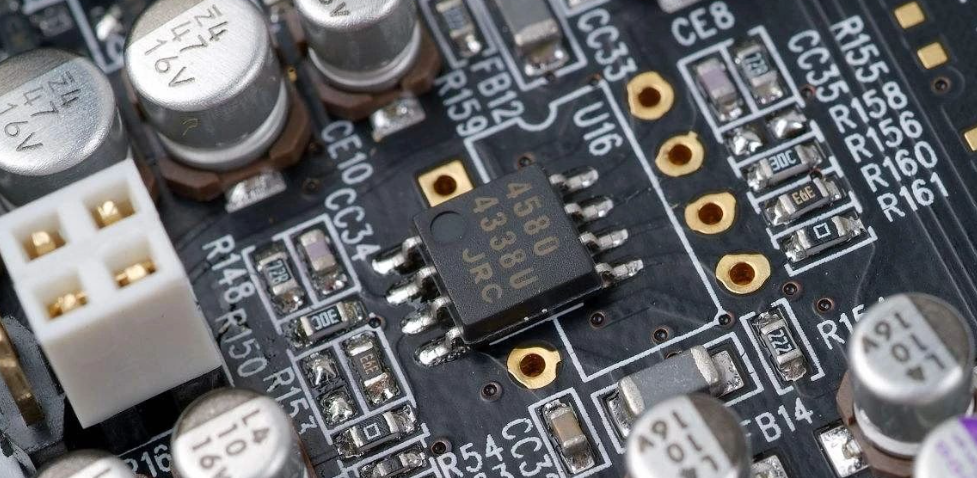

别小看这些直径不足 1mm 的小孔,它的作用远超想象。功率芯片工作时像个小炉子,没有散热孔,热量就会在芯片下方堆成 “热岛”。某实验室测试显示,同一块电源板上,没散热孔的 MOS 管工作 1 小时后温度达 85℃,而在芯片正下方打 4 个 0.6mm 的孔,温度能降到 60℃,刚好压在安全线内。

多层板里的散热孔更像 “热力管道”。10 层 PCB 的内层电源层藏在中间,热量散不出去就会越积越多。用散热孔把内层热量引到表层后,整体温度能降 15℃以上。电脑主板的 CPU 插槽周围,那些密密麻麻的小孔就是干这个用的,能把处理器的热量快速传到背面的散热片上。

更重要的是,散热孔能帮设备 “续命”。温度每升高 10℃,电子元件的寿命可能减半。某车企的测试数据显示,带散热孔的车载 PCB,在高温环境下的故障率比没散热孔的低 60%,这也是现在汽车电子都离不开它的原因。

设计散热孔,这几个坑千万别踩

位置没对准?等于白打

最常见的错误是把散热孔打偏了。有个做智能插座的团队,把散热孔设计在离电源芯片 5mm 的地方,结果芯片温度还是居高不下。后来把孔挪到芯片正下方 2mm 内,温度立马降了 12℃。

贴片芯片的散热孔要像 “众星捧月”。10mm×10mm 的 QFP 封装芯片,最好在 2mm 见方的范围内打 4-6 个孔,形成散热矩阵。插件元件则要把孔打在引脚旁边 3mm 内,比如大功率二极管的引脚附近,不然热量会堵在引脚焊点处,时间长了焊点会氧化开裂。

还要避开信号线和其他过孔。有块工业控制板,因为散热孔穿过了高速信号线,结果信号干扰严重,设备频繁误动作。记住,散热孔和其他过孔至少要留 0.5mm 间距,别让它们 “打架”。

尺寸不是越大越好

有人觉得孔越大散热越好,这是典型误区。0.3mm 以下的孔太小,热量过不去;但超过 1mm 的孔会削弱 PCB 强度,尤其是边缘区域,可能会让板子在安装时被掰断。

消费电子选 0.4-0.5mm 最划算,像手机主板的散热孔基本都在这个范围,既能散热又不占太多空间。工业设备可以放宽到 0.6-0.8mm,毕竟对强度要求没那么苛刻。某无人机厂商试过把电机驱动板的散热孔从 0.5mm 改成 0.8mm,散热效果只提升 3%,但板子重量增加了 10%,反而影响续航。

深度也要看情况。单层板打通孔就行,多层板如果只想给内层散热,用盲孔更合适。6 层板的顶层芯片,打个盲孔通到第 3 层接地层,既能降温又不影响底层布线,比打通孔省空间多了。

数量太多反而是负担

不是孔越多散热越好。某电源模块的工程师做过实验,15W 芯片下方,6 个 0.6mm 的孔和 10 个同尺寸的孔,散热效果只差 5%,但多出来的孔让布线难度增加不少,信号线不得不绕远路。

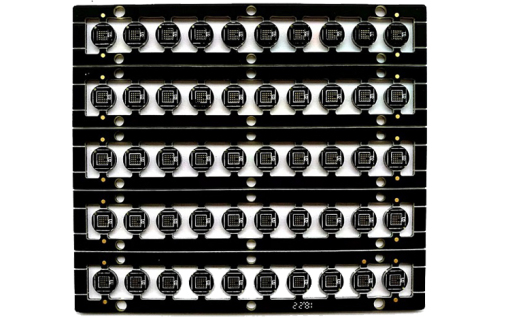

一般来说,每平方厘米别超过 10 个孔。5-10W 的器件配 4-8 个孔,10-20W 的配 8-12 个足够。排列方式也有讲究:方形芯片用矩阵排列,圆形电感用环形排列,长条状的功率电感就用放射状,让热量顺着孔的方向散开。

三种散热孔,选错场景等于白忙活

通孔:最常用但别乱用

通孔是从顶层通到底层的 “全贯穿” 孔,优点是散热直接,适合大多数场景。电脑主板的 CPU 周围全是这种孔,能把热量从正面传到背面的散热片。但它会占用两面空间,高密度 PCB 里用多了会影响布线,比如手机主板的射频区域,就很少用通孔,怕影响信号。

盲孔:高密度板的 “空间救星”

盲孔只打一半深,比如从顶层通到第 3 层,不穿到底。智能手机主板最爱用它,某款旗舰机的摄像头驱动芯片下方,用了 8 个 0.4mm 的盲孔,既给芯片散了热,又没占用主板背面的空间,刚好放下无线充电线圈。

不过盲孔成本比通孔高 20% 左右,一般只在空间特别紧张时用。某智能手表厂商算账时发现,用盲孔虽然单块板贵了 1 块钱,但能把手表厚度减 0.3mm,整机溢价足以覆盖成本。

埋孔:高层板的 “隐藏通道”

埋孔藏在多层板中间,不露头,专门解决内层散热问题。12 层 PCB 的第 5 层电源层发热严重,用埋孔连到第 6 层接地层,温度能降 10℃。但这玩意儿工艺复杂,成本高,一般只在通信基站、服务器这类高端设备上用。

制造时不注意,设计得再好也白费

钻孔别图快

某 PCB 厂为了赶工期,把钻孔速度调太高,结果孔壁全是毛刺,散热孔变成了 “堵气孔”。正常来说,FR-4 板材用 1-2 万转 / 分钟的转速,进给量 0.1-0.2mm / 转刚好,孔壁光滑才能保证热量顺畅通过。

钻完还要 “清理卫生”,用化学蚀刻把孔里的碎屑弄干净。有块板就是因为没清理,孔里的杂质导致电镀层不均匀,散热效果打了七折。

电镀厚度有讲究

散热孔大多要镀铜,20-30μm 厚最合适。铜层太薄,导热差;太厚又会缩小孔径。某测试显示,30μm 铜层的散热孔,导热能力比 10μm 的强 50%。纯散热用的孔也可以不电镀,但得填导热胶,不然空气隔热会让散热效果下降 30%。

阻焊层别挡路

绿油千万别盖住散热孔,有个 LED 驱动板就因为这,散热孔被绿油堵了一半,灯珠没多久就烧坏了。正确做法是,散热孔周围的阻焊层开个大窗口,比孔径大 0.2-0.3mm,确保热量能顺利 “跑出去”。

小细节决定大稳定

散热孔设计看着简单,实则藏着不少门道。位置对准发热源、尺寸选 0.4-0.8mm、数量恰到好处,再配合合适的制造工艺,才能让它真正发挥作用。

现在电子设备越做越 compact,芯片功耗越来越高,散热孔的作用只会更重要。下次设备发烫死机,不妨先看看 PCB 上的小孔是不是没设计好 —— 有时候解决大问题的,就是这些不起眼的小细节。

1045

1045

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?