深入了解这两种工艺的区别,对于 PCB 制造企业选择合适的生产方式、电子产品研发人员优化产品设计以及环保从业者把握行业趋势都具有重要意义。

一、材料成分的本质差异

(一)有铅工艺材料

有铅工艺中,最具代表性的材料便是传统的锡铅(Sn-Pb)焊料。锡铅合金以其优良的焊接性能而被长期广泛应用。常见的锡铅焊料比例为 63Sn/37Pb,这种配比的焊料熔点较低,仅为 183℃。较低的熔点使得在焊接过程中,焊料能够快速熔化并充分浸润焊接表面,与元器件引脚和 PCB 焊盘紧密结合,形成牢固的电气连接。同时,锡铅焊料的润湿性极佳,能够在焊接表面铺展成均匀、光滑的焊料层,有效减少虚焊、桥连等焊接缺陷的产生。此外,锡铅焊料的成本相对较低,锡和铅在自然界中相对容易获取,且加工工艺成熟,这使得有铅工艺在成本控制方面具有一定优势。

(二)无铅工艺材料

无铅工艺为了满足环保要求,摒弃了铅元素,采用其他合金成分来替代。目前应用最广泛的无铅焊料是锡银铜(Sn-Ag-Cu,简称 SAC)合金。以常见的 SAC305(96.5Sn/3.0Ag/0.5Cu)为例,其熔点为 217℃,相较于锡铅焊料明显升高。虽然熔点的提高增加了焊接的难度,但锡银铜合金具备良好的机械性能和抗疲劳性能。银元素的加入增强了焊料的强度和硬度,使其能够更好地承受电子产品在使用过程中的振动和冲击;铜元素则有助于改善焊料的润湿性和流动性,在一定程度上弥补了因熔点升高带来的焊接困难。除了 SAC 合金,还有一些其他类型的无铅焊料,如锡铋(Sn-Bi)合金,其熔点较低,可用于一些对温度敏感的元器件焊接,但锡铋合金的脆性较大,需要谨慎使用。

二、工艺参数与流程的显著不同

(一)有铅工艺的焊接特点

有铅工艺由于焊料熔点低,焊接过程相对简单。在回流焊工艺中,焊接温度曲线相对平缓,峰值温度一般控制在 220℃ - 230℃左右,这样的温度足以使锡铅焊料熔化并完成焊接,同时又不会对元器件和 PCB 造成过大的热冲击。波峰焊工艺中,波峰焊温度通常设定在 240℃ - 250℃,较低的焊接温度使得有铅工艺对设备的要求相对较低,普通的焊接设备就能满足生产需求。而且,有铅工艺的焊接时间较短,能够提高生产效率,降低生产成本。

(二)无铅工艺的工艺挑战

无铅工艺因焊料熔点高,面临着诸多工艺挑战。在回流焊过程中,为了使无铅焊料充分熔化,焊接温度曲线的峰值温度通常需要达到 245℃ - 260℃,比有铅工艺高出不少。如此高的温度对元器件和 PCB 的耐热性提出了更高的要求,一些不耐高温的元器件可能会在焊接过程中出现性能下降甚至损坏的情况。波峰焊时,波峰焊温度需提升至 260℃ - 270℃,高温不仅增加了设备的能耗,还容易导致 PCB 变形、翘曲,影响产品质量。此外,无铅焊料的润湿性相对较差,为了改善润湿性,需要在焊接过程中使用活性更强的助焊剂,这又带来了助焊剂残留等新问题。

三、性能表现的对比分析

(一)机械性能差异

从机械性能方面来看,有铅焊料形成的焊点具有较好的柔韧性和延展性。在电子产品受到振动或冲击时,锡铅焊点能够通过自身的变形来吸收能量,减少应力集中,从而降低焊点开裂的风险。而无铅焊料,如 SAC 合金,虽然其强度和硬度较高,但柔韧性相对较差。在长期的振动或热循环作用下,无铅焊点更容易产生疲劳裂纹,尤其是在一些对机械性能要求较高的应用场景,如汽车电子、航空航天等领域,无铅工艺的机械性能劣势更为明显。不过,随着无铅焊料配方的不断改进和优化,一些新型无铅焊料在机械性能方面已经取得了显著提升,逐渐缩小了与有铅焊料的差距。

(二)电气性能比较

在电气性能方面,有铅和无铅工艺形成的焊点都能满足一般电子产品的基本电气连接要求。然而,由于无铅焊料中合金成分的复杂性,其焊点的接触电阻可能会稍高于有铅焊点。在一些对信号传输质量要求极高的高频电路中,这种细微的电阻差异可能会对信号产生一定的影响。不过,通过合理的设计和工艺控制,如优化焊点形状、提高焊接质量等,无铅工艺在电气性能上也能够达到与有铅工艺相近的水平。此外,无铅工艺在长期使用过程中的电气稳定性表现良好,不会因铅元素的存在而产生潜在的电化学腐蚀问题,这在一定程度上弥补了其在接触电阻方面的不足。

四、环保与法规要求的天壤之别

(一)有铅工艺的环保隐患

铅是一种有毒重金属,有铅工艺在生产、使用和废弃处理过程中都存在着严重的环保隐患。在生产过程中,铅及其化合物可能会以粉尘、废气等形式排放到环境中,对空气、土壤和水源造成污染。当电子产品废弃后,如果处理不当,含铅的 PCB 和元器件会释放出铅元素,进入土壤和水体,被植物吸收或被动物摄入,进而通过食物链传递,最终危害人类健康。铅元素会对人体的神经系统、血液系统、消化系统等造成损害,尤其对儿童的智力发育和身体健康影响极大。因此,有铅工艺面临着越来越严格的环保法规限制。

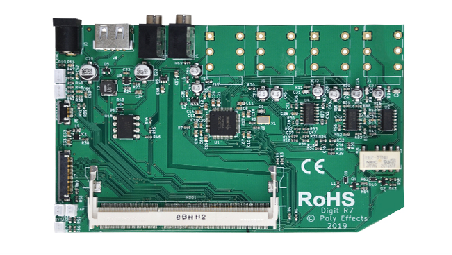

(二)无铅工艺的环保优势

无铅工艺的出现正是为了应对环保挑战。由于不使用铅元素,无铅工艺从源头上减少了有毒有害物质的排放,符合全球环保法规的要求。欧盟的《关于在电子电气设备中限制使用某些有害物质指令》(RoHS 指令)明确禁止了铅等六种有害物质在电子电气设备中的使用,推动了全球范围内无铅工艺的发展。无铅工艺在废弃处理过程中,对环境的污染风险大幅降低,有利于实现电子产品的绿色回收和循环利用。虽然无铅工艺中使用的一些其他元素,如铋、锑等,也可能具有一定的毒性,但相较于铅,其危害程度较低,且通过合理的处理和管理,可以进一步降低对环境的影响。

五、应用场景的选择差异

(一)有铅工艺的适用领域

尽管有铅工艺存在环保问题,但由于其焊接性能好、成本低等优势,在一些对成本敏感且对环保要求相对较低的领域仍有应用。例如,在一些传统的家电产品,如普通的电风扇、电饭煲等,由于产品生命周期较短,更新换代快,对成本控制较为严格,有铅工艺能够满足其基本性能要求,同时降低生产成本,提高产品的市场竞争力。此外,在一些维修领域,由于有铅焊料的焊接操作简单,维修人员更倾向于使用有铅工艺进行元器件的更换和修复。

(二)无铅工艺的广泛应用

无铅工艺凭借其环保优势和不断提升的性能,在大多数电子产品领域得到了广泛应用。在消费电子领域,如智能手机、平板电脑、笔记本电脑等,为了满足全球市场的环保法规要求和消费者对绿色产品的需求,普遍采用无铅工艺。在通信设备、医疗设备、汽车电子等高端领域,虽然无铅工艺在性能上仍面临一些挑战,但随着技术的不断进步,也逐渐成为主流选择。尤其是在医疗设备领域,由于对产品的安全性和环保性要求极高,无铅工艺是唯一可行的选择,以确保设备在使用过程中不会对患者和医护人员造成潜在的健康危害。

PCB 无铅工艺和有铅工艺在材料成分、工艺参数、性能表现、环保要求以及应用场景等方面存在着明显的区别。随着环保法规的日益严格和技术的不断进步,无铅工艺将逐渐占据主导地位,但有铅工艺在特定领域仍将在一段时间内发挥作用。

597

597

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?