从我们日常使用的超薄手机,到数据中心庞大的服务器主板,PCB 薄板的翘曲程度与板厚选择,都在默默影响着产品的性能与寿命。究竟这背后藏着怎样的秘密?

一、 PCB 薄板翘曲与板厚

(一)认识 PCB 薄板翘曲:电路板的 “变形危机”

当我们拿到一块理想的 PCB 薄板,它应像镜面般平整光滑,为元器件提供稳定的 “栖息之地”。然而,现实中的 PCB 薄板却常常 “叛逆” 地扭曲变形,从波浪形到 S 形,各种不规则形态让人头疼不已。想象一下,一块翘曲的 PCB 板就如同被揉皱又试图展平的藏宝图,表面的起伏让原本清晰的线路 “迷失方向”。

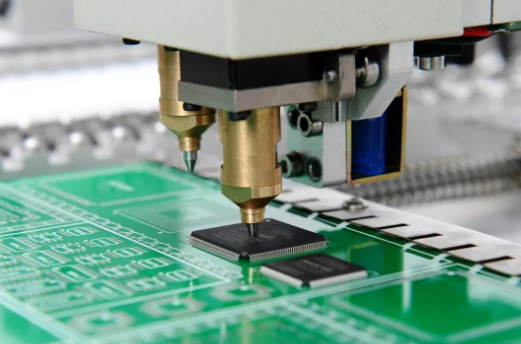

这种变形带来的后果不容小觑。在手机主板的生产线上,一旦 PCB 薄板翘曲,精密的芯片贴装就成了 “高难度杂技”。贴片机即便有 “火眼金睛”,也难以将元器件准确放置在翘曲表面的焊盘上,最终导致虚焊、短路等问题,让手机出现死机、信号中断等故障。不仅如此,翘曲的 PCB 还会影响产品的 “颜值”,降低用户的使用体验。

(二)解读 PCB 板厚:电路板的 “骨骼参数”

PCB 板厚就像电路板的 “骨骼厚度”,是决定其 “体格” 的关键指标。常见的板厚规格如同阶梯般分布,从超薄的 0.2mm 到厚实的 2.0mm,每种规格都有其独特的 “用武之地”。在追求极致轻薄的手机和平板电脑里,设计师们往往选择 0.8 - 1.2mm 的薄板,让设备能轻松揣进裤兜;而在工业控制领域和服务器主板中,1.6 - 2.0mm 的厚板则像坚固的城墙,为大功率元器件和复杂线路提供可靠支撑。

板厚的选择绝非随意为之,它不仅关乎 PCB 的机械强度,还与翘曲问题紧密相连,如同建筑设计中墙体厚度影响房屋稳定性一般,在 PCB 的世界里,板厚也深刻影响着电路板的 “健康状态”。

二、板厚与翘曲:剪不断理还乱的 “恩怨情仇”

(一)板厚如何影响翘曲:力学与热学的双重博弈

从力学角度看,板厚与 PCB 的抗变形能力就像 “孪生兄弟”。较厚的板材如同粗壮的树干,能轻松抵御外界的 “风吹雨打”。当面对热应力、机械应力时,1.6mm 的厚板可比 0.4mm 的薄板 “坚强” 得多。就像用同样的力气弯折树枝,细枝更容易折断,薄板在应力作用下也更容易发生翘曲变形。

在热学领域,板厚的作用同样关键。PCB 在制造和使用中,温度变化如同 “无形的手” 推动着板材的热胀冷缩。薄板由于热容量小,对温度变化极为敏感,就像夏日里快速升温的铁板,温度稍有变化就 “躁动不安”,产生不均匀的膨胀收缩,进而引发翘曲。而厚板则像厚重的石块,能在一定程度上缓冲温度变化带来的影响,减少热膨胀差异导致的翘曲。

(二)翘曲对 PCB 使用的影响:精度与性能的双重挑战

翘曲的 PCB 薄板就像 “捣乱分子”,严重干扰元器件的贴装精度。在高精度芯片的贴装过程中,哪怕只有微小的翘曲,也会让元器件与焊盘的 “对接” 出现偏差。这就好比在崎岖不平的地面上停车,再精准的导航也难以保证车辆准确入位。板厚越薄,这种影响就越明显,因为薄板翘曲时表面起伏更大,让原本精细的贴装工作难上加难。

同时,翘曲还会威胁 PCB 的电气性能。当电路板翘曲,线路间的距离发生改变,就像城市道路因沉降变得宽窄不一,信号传输时容易出现干扰、短路等问题。特别是对于高速信号线路,薄板翘曲可能引发信号反射、串扰,如同在嘈杂的街道上打电话,信号断断续续,严重影响电子设备的正常运行。

三、翘曲背后的 “幕后黑手”:多元因素大起底

(一)材料因素:基板与铜箔的 “蝴蝶效应”

基板材料是影响 PCB 翘曲的 “幕后主谋” 之一。常见的 FR-4 材料虽应用广泛,但热膨胀系数较高,在高温环境下就像受热膨胀的气球,容易引发翘曲。而新型的低介电常数、低热膨胀系数材料,如同 “冷静的绅士”,能有效抑制板材的热变形。就像不同材质的布料在高温下收缩程度不同,基板材料的特性直接决定了 PCB 的 “耐热体质”。

铜箔在 PCB 中扮演着 “导电先锋” 的角色,但其厚度与质量也会间接影响翘曲。较厚的铜箔在蚀刻过程中,应力释放如同 “脱缰的野马” 难以控制,容易导致板材变形。此外,若铜箔与基板的粘结强度不足,在温度变化时,两者可能 “分道扬镳”,引发翘曲,就像粘合不牢的两层木板,受热后容易分离弯曲。

(二)制造工艺因素:层压、钻孔与表面处理的 “步步惊心”

层压工艺堪称 PCB 制造的 “熔炉试炼”,温度、压力和时间的把控至关重要。若层压温度过高或压力不均,板材内部就像被过度搅拌的面团,产生大量热应力和机械应力,最终导致翘曲。想象一下,在烘烤面包时温度过高会使面包变形,PCB 层压也是同样的道理。

钻孔工艺中的机械应力同样不可小觑。钻头转速过快、进给速度不当,就像用高速电钻在木板上打孔,冲击力过大会使板材 “受伤变形”。而且,钻孔数量和分布不合理,会打破板材的应力平衡,如同在薄冰上不均匀分布重物,容易导致冰层破裂,引发 PCB 翘曲。

表面处理工艺中的热冲击和化学影响也不容小觑。喷锡工艺中高温锡液的 “热情拥抱”,若处理不当,会让 PCB 板材 “难以承受” 而翘曲;沉金工艺中化学溶液的浓度波动,可能影响板材性能,如同调料比例失调会毁掉一道美食,这些都会成为翘曲的诱因。

(三)环境因素:温湿度与存放运输的 “隐形杀手”

温度和湿度是潜伏在环境中的 “隐形杀手”。高温环境下,PCB 板材热膨胀系数增大,如同金属在高温下变软变形;潮湿环境中,基板材料吸湿膨胀,就像海绵吸水后体积变大,这些都会引发翘曲。户外通信基站的 PCB 板,长期经受风吹日晒雨淋,翘曲问题尤为突出。

存放与运输过程中的不当操作也会 “雪上加霜”。堆叠过高的 PCB 板,底层如同被重物压弯的树枝,容易变形;潮湿的存放环境则会让板材受潮翘曲,就像受潮的书本变得皱巴巴。而运输途中的挤压、碰撞,更会让原本脆弱的 PCB 薄板 “伤痕累累”。

四、精准捕捉翘曲:测量方法大比拼

(一)目视检查法:最原始的 “人肉探测器”

目视检查法是最直观的翘曲检测方式,如同用肉眼辨别衣物是否平整。工人凭借经验和眼力,快速筛选出明显翘曲的 PCB 板。但这种方法就像用肉眼观察远处的物体,精度有限,只能发现 “显而易见” 的问题,难以捕捉微小的翘曲变化,常用于初步检测或明显缺陷的排查。

(二)直尺测量法:简单实用的 “基础标尺”

直尺测量法借助常见的测量工具,通过测量板材与直尺间的最大间隙来判断翘曲度。这就像用直尺测量桌面是否平整,虽然比目视法更精确,但操作繁琐,且存在一定误差,适用于小规模生产或实验室的初步定量测量,如同用简易工具进行基础测量,虽不够精准但能满足基本需求。

(三)光学测量法:高科技的 “透视之眼”

光学测量法利用三维光学扫描仪、激光测高仪等设备,如同拥有 “透视眼”,通过光线反射构建 PCB 的三维模型,精准测量翘曲程度和形状。这种方法高效、非接触且精度高,广泛应用于高端制造和科研领域,就像用 CT 扫描仪为 PCB 做全面体检,能清晰呈现内部 “健康状况”。

(四)力学性能测试法:模拟实战的 “压力测试”

力学性能测试法通过对 PCB 施加外力,模拟实际使用中的应力情况,如同对运动员进行高强度训练测试体能。通过测量板材在受力下的变形,评估翘曲程度,虽测试复杂、需专业设备,但能真实反映 PCB 的力学性能与翘曲关系,常用于深入研究和性能评估。

五、驯服 “变形怪”:解决翘曲问题的实战策略

(一)优化材料选择:从源头 “打好地基”

选择合适的基板材料如同为房屋挑选优质的砖块。针对高端服务器主板等对翘曲敏感的产品,低热膨胀系数、高机械强度的材料是首选,如特殊配方的 FR-4 或新型陶瓷基板,能有效增强 PCB 的 “抗变形体质”。

控制铜箔质量也至关重要。确保铜箔厚度均匀、与基板热膨胀系数匹配,如同为车身选择合适的轮胎,能减少因铜箔应力导致的翘曲。必要时减薄铜箔厚度,降低应力影响,从材料源头为 PCB 的平整性保驾护航。

(二)改进制造工艺:在流程中 “精准把控”

层压工艺的优化就像精心烘焙糕点,需要精确控制温度、压力和时间。采用分段升温、保压的方式,逐步释放板材应力,避免因温度变化过快产生翘曲,如同小火慢炖让食材均匀受热,确保 PCB 在层压过程中 “完美成型”。

钻孔工艺中,合理调整参数、优化布局,如同精准规划道路施工,减少机械应力。使用先进的激光钻孔技术,降低对板材的损伤,就像用精密手术刀进行手术,提高钻孔质量,降低翘曲风险。

规范表面处理工艺,严格控制化学溶液参数,如同严格按照配方调制调料,确保工艺稳定。加强清洗和干燥工序,去除残留化学物质,防止板材腐蚀和翘曲,为 PCB 的表面处理环节 “严格把关”。

(三)加强环境控制:营造 “舒适家园”

控制生产环境的温湿度,如同为 PCB 打造舒适的 “温室”。将温度稳定在 20 - 25℃,湿度保持在 40% - 60%,通过空调、加湿器等设备精准调节,减少环境因素对 PCB 的不良影响。

改善存放与运输条件,为 PCB 提供安全的 “移动城堡”。使用专用存放架和包装盒,避免堆叠挤压;选择干燥通风的存放环境,采用防震防潮包装材料运输,让 PCB 在 “旅程” 中免受伤害,减少翘曲发生。

(四)设计优化:在蓝图上 “未雨绸缪”

合理布局元器件如同规划城市功能分区,将重量大的元器件均匀分布,保持板材应力平衡。同时,为热敏感元器件远离发热源,如同为居民选择舒适的居住环境,减少因温度不均引发的翘曲。

增加支撑结构,如加强筋、支架,如同为建筑物添加承重墙,在不增加过多板厚的情况下增强 PCB 的机械强度,有效抑制翘曲,从设计阶段为 PCB 的稳定性 “添砖加瓦”。

827

827

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?