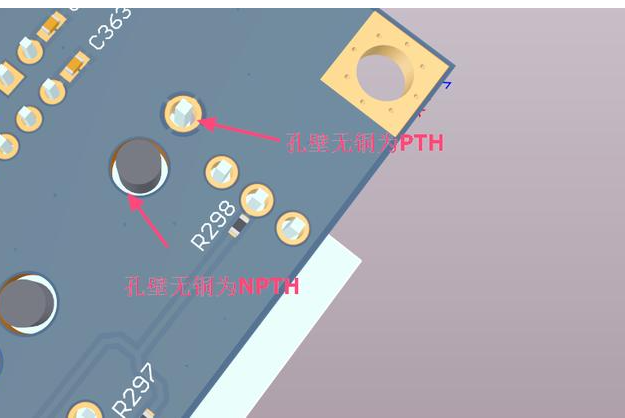

根据功能要求,多层印刷电路板中的孔可以是通孔、电镀通孔 (PTH) 或非电镀通孔 (NPTH)。虽然 via 和 PTH 的壁上有一个薄的铜管,但 NPTH 没有。过孔和 PTH 的区别在于 PTH 孔跨越了电路板的整个厚度,而过孔的深度最多限制为一层或两层。采用通孔技术的电路板制造使用化学沉积铜工艺来沉积建立通孔和 PTH 导电壁所需的铜层。

通孔技术

通孔技术是指某种安装方案。在这种方案中,组装商使用具有长引线的电子元件,而这些元件又需要在焊接前插入电路板的孔中。装配工可以手动或使用自动插入机插入通孔元件。

最初,装配工使用通孔元件的长引线以点对点结构焊接它们。随着印刷电路板的出现,这不再是必需的,因为板上的铜迹线提供了连接。将引线焊接到孔周围的铜焊盘就足够了,而这些铜焊盘又是互连铜走线的一部分。

随着两层板和多层板的发展,制造商不得不开始电镀通孔,以便将最外层两层的铜走线电气连接起来。

随着技术的进一步发展,表面贴装元件 (SMT) 的引入使通孔技术不再用于安装元件。SMT 上的引线设计允许它们直接焊接在电路板上的铜焊盘上,而无需钻孔。现在 SMT 板上的通孔技术主要用作通孔,主要用于互连不同层。一些组件,尤其是高功率耗散的、连接器和电线,仍然需要使用 PTH,主要是为了给它们提供机械安装强度。NPTH 的用途主要用于非电气配件和机器安装。

电镀通孔 (PTH)

PTH 在最外层的两个层上始终有一个铜焊盘,并且两个铜焊盘都将一直延伸到孔的边缘。根据要求,PTH 周围的内层也可能存在焊盘,焊盘的内径等于孔的直径。这是所有电镀通孔的重要标准,它确保一旦电镀过程在孔壁上形成铜筒,它将与所有焊盘电气连接。

设计人员必须生成直径至少比孔径大 12 mil 的焊盘。这样,钻孔后的最小焊盘宽度为 6 mil。如果 PTH 是槽形的,设计人员必须创建一个焊盘,在槽周围留出最小宽度为 6 mil 的铜。大多数 PCB 设计工具会在生成的焊盘上添加合适的阻焊层。

非电镀通孔 (NPTH)

与最外层必须有铜焊盘的电镀通孔不同,非电镀通孔可能有也可能没有围绕孔的铜焊盘。如果满足以下条件,制造商会将孔视为 NPTH:

最外层的孔周围没有铜焊盘。

孔周围有一个铜焊盘,但铜焊盘的内径至少比孔直径大 12 mil。这意味着铜焊盘和孔之间至少有 6 mil 的间隙。

上述要求确保电镀过程无法在孔壁上产生任何铜筒,因此孔将保持未电镀状态。

为了满足 PCB 电路设计过程中的上述要求,设计人员必须生成等于或略小于孔径的焊盘。为避免混淆,这些 pads 必须是自由浮动的,或者与 design中的任何其他 feature 保持不连接。PCB 设计工具在焊盘上添加了合适的阻焊层。如果 NPTH 用于安装机械固定装置,设计人员还必须为相邻的轨道或垫子留出足够的间隙。

比较 PTH 和 NPTH

在印刷电路板制造过程中,制造商必须在开始化学镀铜工艺之前钻出所有电镀通孔。这确保了在 PTH 的情况下在孔壁上形成铜筒。由于对于 NPTH,孔壁不需要铜筒,因此制造商在电镀过程之前或之后是否钻 NPTH 孔无关紧要。

对于电镀通孔,电镀工艺在孔壁上沉积一层薄薄的铜,将孔周围的所有焊盘电气连接起来。如果电路板有通孔元件,组装后,焊料会将孔内的元件引线锚定到铜桶上。这确保了更好的机械稳定性、可靠性和更低的电阻。对于多层板,PTH 根据需要将内层与最外层电气连接。

由于未电镀通孔的孔壁中没有铜筒,因此这些孔是不导电的。PCB 中的大多数 NPTH 都是安装孔或工具孔。它们对于将 PCB 固定到其作位置,或在将 PCB 安装到机器上以进行某些过程时引导 PCB 是必需的。对于单面板,所有孔都必须是 NPTH,元件引线会穿过一些。

随着多层板的出现和表面贴装技术的广泛使用,通孔(无论是 PTH 还是 NPTH)的使用正在显著减少。

降低通孔 PCB 成本

钻孔 PCB 是电路板成本的额外费用。板的最终成本取决于孔的数量和大小、环的大小以及孔的设计。以下是一些降低带通孔的印刷电路板成本的想法:

使用较大直径的孔 - 钻较小的孔的成本更高。需要更高的精度,而钻头更频繁的破损不仅会增加成本,还会增加制造时间。联系制造商是了解具有非常小直径孔的电路板实际成本的最佳方式。大多数 PCB 供应商对直径在 0.15 mm 和 0.3 mm 之间的孔增加费用。

使用大的环形环 — 钻孔时,孔周围的较小环形环需要更高的精度。如果钻头定心不精确,则环形环可能无法在孔周围保持均匀。使用大环形环可以解决这一问题。但是,它减少了 PCB 上布线走线的可用空间,这可能需要增加 PCB 尺寸。

使用较低的孔密度 — 较高的孔密度意味着每平方厘米的电路板上钻的孔更多。除了使 PCB 的机械强度变弱外,钻孔时间也会增加。

826

826

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?