目前,厚铜热容量的"惯性效应"已超越传统工艺认知,温度曲线调整需从"经验驱动"转向"数据驱动"。

厚铜热特性带来哪些挑战?

1. 热惯性效应可能导致塌陷:

厚铜的比热容(385J/kg·K)是FR-4基材的5倍,导致常规回流曲线在厚铜区域出现"温度塌陷"现象。其中铜层热容补偿量需占整体温升的40%以上。

2. 热应力集中导致微裂纹

铜层与基材的CTE差值(16ppm/℃ vs 22ppm/℃)在多次热循环中累积应变。某5次回流案例显示,厚铜焊点裂纹密度达3.2条/mm²,远超薄铜板的0.8条/mm²。

应力释放策略:

-

在铜层表面镀覆1μm镍层,降低CTE差至8ppm/℃

-

采用Sn88.7Ag3.5Cu7.8合金,提升高温强度

3. 界面反应失控:

厚铜表面氧化层(厚度>5μm)在高温下与焊料反应加剧。实验表明,厚铜焊点Cu6Sn5生成速率比薄铜快2.3倍,导致抗疲劳性下降40%。

温度曲线重构三大技术

1. 分段梯度温控策略

-

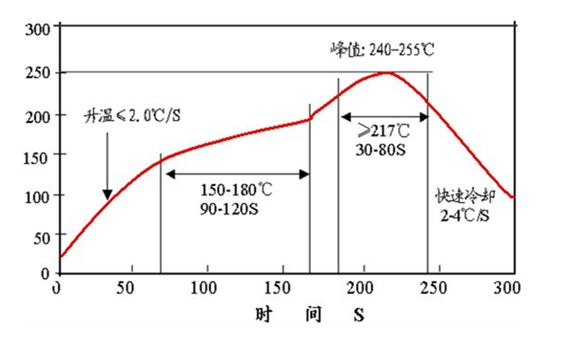

预热阶段:双线性升温(0-150℃斜率1.5℃/s,150-220℃斜率3℃/s),补偿厚铜吸热效应

-

均热阶段:延长至90-120秒,使厚铜区域ΔT≤±3℃

-

回流阶段:峰值温度提升至245-255℃,确保焊料完全熔融

-

冷却阶段:强制风冷(风速2.5m/s),冷却速率提升至4℃/s

2. 焊料合金选型

-

高Sn低Ag配方:Sn96.5Ag3Cu0.5(熔点221℃)较SAC305(217℃)提升10℃工艺窗口

-

纳米颗粒掺杂:0.5wt%纳米银颗粒(粒径50nm)使熔点降至215℃,润湿速度提升30%

3. 工艺参数调控

-

热风喷嘴配置:双通道脉冲热风(主通道4500CFM,辅助通道2000CFM),厚铜区热流密度达12W/cm²

-

液相时间控制:LTS延长至60-80秒,确保厚铜内部传热充分

关键工艺怎么验证?

1. 红外热像动态监测

使用FLIR T1020热像仪(分辨率0.05℃)实时捕捉温度分布,建立三维热场模型。某案例显示,补偿算法使厚铜中心与边缘温差从8℃降至2℃。

2. X射线断层扫描

CT扫描(分辨率5μm)量化分析3D空洞率。某5G电源模块优化后,空洞率从18%降至3%。

3. 热机械疲劳测试

依据JEDEC标准进行-55℃~125℃循环测试(1000次),监测热阻漂移率。优化后热阻变化<1%/次,满足车规级要求。

典型应用场景案例

案例1:6层厚铜电源板焊接优化

-

问题:3oz铜层二次回流时焊盘翘曲>0.1mm

-

措施:阶梯式预热(150℃/60s→200℃/30s)+0.1%苯并三氮唑(BTA)

-

效果:空洞率4%,翘曲量<0.05mm

案例2:汽车IGBT模块焊接

-

问题:多次回流后铜-焊料界面剥离

-

措施:Sn88.7Ag3.5Cu7.8合金+1μm镍镀层

-

效果:剪切强度从45MPa提升至68MPa

关键词:厚铜热管理、温度曲线重构、热应力控制、界面反应抑制、动态补偿算法

掌握温度曲线的动态重构艺术,意味着在热惯性与材料极限的夹缝中构建秩序,在纳米尺度上雕刻能量流动的轨迹。

176

176

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?