在 PCB 量产环节,拼板是提升生产效率、降低成本的关键工艺。对于 PCB 批量厂家而言,科学合理的拼板设计能将生产良率提升 15% 以上,同时缩短交付周期。但许多工程师在设计初期往往忽视拼板细节,导致批量生产时出现定位偏差、板边破损等问题。

一、PCB 拼板的基础概念与核心价值

PCB 拼板(Panelization)是指将多个相同或不同的单块 PCB 设计在同一基板上,形成一个整体加工单元的工艺。就像饼干模具一次压制多块饼干,拼板让 PCB 批量厂家能通过一次曝光、蚀刻、钻孔等工序,同时完成数十块单板的加工。

从生产效率看,拼板的优势立竿见影。以手机主板为例,单块 PCB 尺寸约为 100mm×60mm,若拼成 400mm×300mm 的标准板,一次曝光可加工 20 块单板,生产效率提升 18 倍。某 PCB 批量厂家的生产数据显示,采用拼板工艺后,其 SMT 贴片环节的设备利用率从 60% 升至 85%,单块 PCB 的加工成本降低 22%。

拼板还能提升加工稳定性。单块小尺寸 PCB(如智能手表的 15mm×20mm 主板)在蚀刻时易因药水冲击产生偏移,而拼板后的整体刚性更强,尺寸稳定性提升 30% 以上。实验表明,拼板加工的 PCB 线路精度偏差可控制在 ±3μm,远优于单块加工的 ±8μm。

二、拼板设计的三大核心原则

尺寸适配原则:拼板尺寸需与 PCB 批量厂家的加工设备匹配。目前行业主流的基板尺寸有 457mm×610mm(18×24 英寸)、508mm×610mm(20×24 英寸)等,拼板设计时需预留 10-15mm 的板边(工艺边),供设备夹持和定位。例如,为某智能音箱设计的 80mm×100mm 单板,最佳拼板方案为 4×3 排列(340mm×315mm),既不超出设备加工范围,又能最大化利用基板面积。

需注意的是,不同层数的 PCB 对拼板尺寸有不同限制。PCB 四层板厂家通常建议四层板拼板厚度不超过 1.6mm,尺寸控制在 500mm 以内;而 PCB 六层板厂家因层压工艺更复杂,建议拼板尺寸缩减 10%,避免层压时出现气泡。

连接强度原则:拼板与单板之间的连接方式直接影响后续分板质量。常见的连接方式有三种:

-

V-Cut 切割:在拼板连接处切割 V 形槽(深度为板厚的 1/3-1/2),分板时只需轻折即可分离,适合直线边缘的拼板。但 V-Cut 会削弱板边强度,对于厚度超过 2mm 的 PCB,需在槽底预留 0.2mm 的连接筋。

-

邮票孔连接:在连接边设置直径 0.8-1.2mm 的圆孔,孔间距 1.5-2mm,分板后残留的 “邮票齿” 可通过打磨去除。这种方式适合异形 PCB,

-

桥式连接:用 0.5-1mm 宽的金属条连接相邻单板,分板后需人工修剪,适合对板边精度要求不高的工业控制板。

工艺兼容性原则:拼板设计必须兼容 PCB 批量厂家的全流程工艺。例如,SMT 贴片时,拼板四周需预留 3mm 以上的无元件区域,供贴片机的定位针使用;波峰焊时,拼板底部的连接结构不能遮挡焊点,建议采用 “上宽下窄” 的阶梯式设计,确保焊锡能充分浸润焊盘。

三、不同场景的拼板设计策略

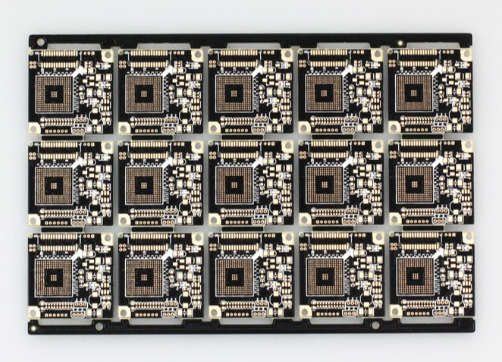

相同单板的拼板设计:适用于大批量生产的标准化产品(如路由器 PCB)。设计时需注意:

-

排列方式优先选择 “横纵交错”,避免长边平行导致的基板翘曲。例如,将 100mm×50mm 的单板设计为 3×4 排列,横向间距 2mm,纵向间距 3mm,平衡基板受力。

-

四周预留 5-8mm 的工艺边,并在工艺边上设置 3 个直径 3mm 的定位孔(呈直角三角形分布),定位孔距离板角至少 10mm,防止加工时边缘破损。

不同单板的混合拼板:适用于多品种小批量生产(如物联网模块)。设计要点包括:

-

所有单板的厚度、基材必须一致,避免层压时因收缩率不同产生应力。某 PCB 批量厂家的经验表明,混合拼板中若存在 FR-4 与高频材料的混拼,良率会下降 12%。

-

按单板尺寸分组排列,大尺寸 PCB 放在中间,小尺寸 PCB 分布在四周,减少基板边缘的应力集中。例如,将 150mm×100mm 的主控板与 50mm×30mm 的传感器板拼合时,主控板居中,传感器板对称分布在两侧。

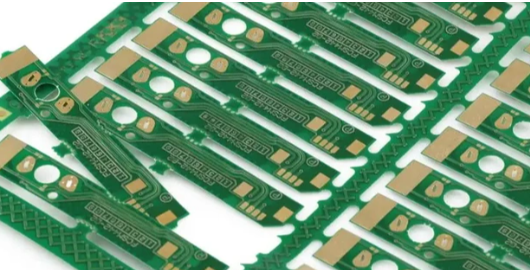

柔性 PCB 的拼板特殊要求:柔性 PCB(FPC)因材质柔软,拼板设计需额外注意:

-

采用 “刚性边框 + 柔性主体” 结构,在 FPC 四周增加 0.3mm 厚的刚性补强板(通常为 FR-4),提升整体强度,便于自动化设备抓取。

-

连接方式优先选择 “半穿孔”(仅穿透刚性边框,不伤及柔性部分),分板时用激光切割,避免机械力导致的线路断裂。

四、拼板设计的常见误区与规避方法

过度追求利用率忽视工艺限制:某工程师为将单块基板的利用率从 80% 提升至 85%,将拼板间距从 2mm 缩减至 1mm,导致蚀刻时相邻线路产生药水残留,批量生产良率从 98% 降至 89%。正确做法是:不同线路密度的 PCB 需保留不同间距 —— 普通密度(线宽≥5mil)预留 1.5mm,高密度(线宽<3mil)预留 2mm 以上。

忽视分板后的应力释放:拼板连接强度过高会导致分板时单板产生微裂纹。规避方法是:V-Cut 的角度控制在 30°-45°,邮票孔的断裂强度测试需满足 “10-30N 力可分离”,测试时用拉力计匀速施加力,记录断裂瞬间的数值。

定位孔设计不合理:定位孔是 PCB 批量厂家实现自动化加工的关键,常见错误包括:孔径偏差(设计 1.2mm 实际做成 1.1mm)、孔位不对称、未做防呆设计。规范设计应为:主定位孔直径 3.0mm,辅助定位孔 2.5mm,两者间距≥50mm,且在对角位置设置不同孔径,防止装反。

五、PCB 批量厂家的拼板工艺支持

专业的 PCB 批量厂家会为工程师提供拼板设计指南,包含以下核心内容:

-

设备参数表:明确曝光机最大加工尺寸、定位孔公差(通常 ±0.05mm)、V-Cut 最小角度等关键参数。

-

DFM(可制造性设计)检查报告:通过软件自动检测拼板是否存在间距不足、定位孔缺失等问题,并给出优化建议。某头部厂家的 DFM 系统可在 2 小时内完成拼板设计的全面检查,错误识别率达 99%。

-

样板测试服务:对新拼板设计提供 5-10 块样板试产,通过实际加工验证连接强度、分板效果等,避免批量生产风险。

工程师与 PCB 批量厂家的协作应贯穿设计全程。例如,在确定拼板尺寸前,可向厂家咨询近期基板的实际尺寸偏差(通常 ±0.5mm),以便预留足够的加工余量;在选择连接方式时,结合厂家的分板设备类型(如是否有激光分板机)做出最优选择。

对于工程师而言,拼板设计绝非简单的 “复制粘贴”,而是需要平衡利用率、工艺性与成本的系统工程。理解 PCB 批量厂家的生产逻辑,掌握拼板设计的核心原则,才能在保证产品质量的前提下,实现高效量产。毕竟,好的拼板设计,从一开始就为批量生产铺平了道路。

115

115

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?