在100G/400G高速光模块中,芯片结温每升高10℃,失效率将呈指数级增长。传统风冷方案已无法满足5nm工艺光芯片的散热需求,热电制冷器(TEC)凭借其±0.5℃的精准控温能力,正成为下一代光模块散热的核心技术。本文将深度解析TEC在光模块中的创新应用与系统设计要点。

一、TEC热电制冷的物理本质与突破

TEC基于塞贝克效应与珀尔帖效应的双向热流控制机制:

-

热电堆结构:由N型与P型半导体材料交替排列构成,电流方向决定制冷/制热模式

-

热泵系数(COP):当输入功率为30W时,制冷效率可达COP=1.8(即移出54W热量)

-

温度梯度控制:通过PID算法调节电流(±2A范围),实现0.01℃级温度波动抑制

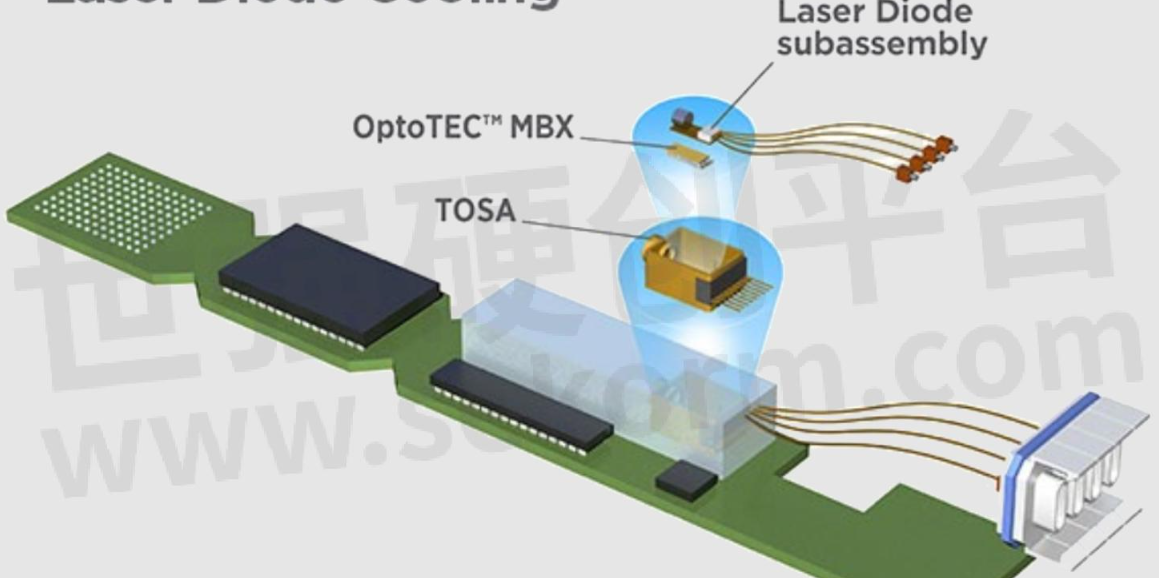

二、光模块TEC系统架构创新

1. 三维立体散热布局

-

垂直热传导通道:在0.4mm厚陶瓷基板内集成微通道(孔径50μm),导热系数提升至280W/m·K

-

相变材料耦合:在TEC冷端填充石蜡基复合材料(潜热值≥180J/g),吸收瞬态热冲击

-

热电-热管复合系统:将TEC与微热管(直径1mm)并联,热阻降低至0.05℃/W

2. 智能温控算法升级

-

自适应模糊PID:根据环境温度、负载功率动态调整控制参数(KP=1.2-2.5,KI=0.05-0.3)

-

预测性补偿:通过LSTM神经网络预测芯片发热曲线,提前300ms调整TEC输出

-

多传感器融合:在TEC冷热端布置4组NTC(精度±0.1℃),构建温度场闭环监控

三、关键工艺突破与可靠性保障

1. 界面热阻控制技术

-

纳米银焊膏焊接:取代传统导热硅脂,接触热阻从0.5℃·cm²/W降至0.15℃·cm²/W

-

微结构铜柱阵列:在TEC与芯片间植入高度50μm的铜柱,热阻再降30%

-

真空绝热层:在TEC周边填充气凝胶(导热系数0.018W/m·K),减少侧向热传导

2. 极端工况应对策略

-

热冲击测试:-40℃→125℃循环1000次后,TEC性能衰减<5%

-

振动加固设计:采用3D打印钛合金支架(弹性模量110GPa),抗振能力提升3倍

-

EMI屏蔽方案:在TEC电路层集成导电聚合物薄膜(表面电阻<0.1Ω/sq)

123

123

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?