在快速发展的电子世界中,在印刷电路板 (PCB) 设计中实现更高的密度和更好的性能至关重要。一种在满足这些需求方面脱颖而出的技术是焊盘内过孔,通常用于高密度互连 (HDI) PCB 设计。如果您希望使用焊盘内过孔微孔或 VIPPO(焊盘内过孔电镀)技术优化球栅阵列 (BGA) 布局,那么您来对地方了。本博客深入探讨了这些技术的工作原理、它们对 BGA 突破的好处以及微孔阻抗控制等关键考虑因素。让我们探讨如何利用这些先进的解决方案最大限度地提高 PCB 性能。

什么是焊盘内过孔微孔,为什么它们很重要?

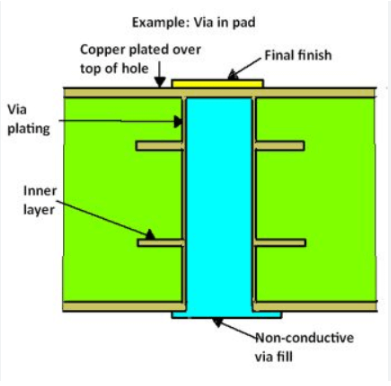

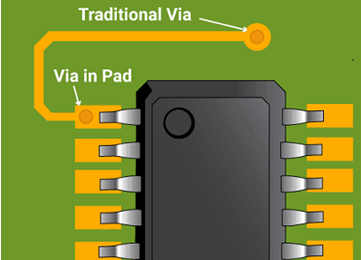

焊盘内过孔是直接放置在表面贴装元件(如 BGA)焊盘内的激光钻孔。与位于元件焊盘外部的传统过孔不同,这种方法节省了 PCB 表面的宝贵空间。这些微孔直径通常小于 150 微米,在 HDI PCB 设计中连接相邻层,从而在不牺牲电气性能的情况下实现紧凑的布局。

对于从事 BGA 设计的工程师来说,焊盘内过孔微孔改变了游戏规则。它们允许更紧密的组件间距和更高效的布线,特别是在电路板空间有限的设备中,如智能手机、可穿戴设备和医疗设备。通过将过孔集成到焊盘中,您可以减少对额外表面走线的需求,从而直接影响信号完整性和整体设计密度。

焊盘内过孔在BGA设计中的主要优势

-

空间效率:在焊盘内放置过孔无需额外的布线空间,从而可以有效使用更细间距的 BGA(低至 0.3 毫米)。

-

提高信号完整性:较短的连接路径可降低寄生电感和电容,这对于在 1 GHz 以上频率下运行的高速信号至关重要。

-

增强的热管理:直接过孔放置在 BGA 等组件下方可以通过创建更短的内层热路径来改善散热。

-

更高的组件密度:通过HDI PCB设计,微孔可实现堆叠和顺序层压,每单位面积支持更多元件。

了解 VIPPO:焊盘内过孔电镀技术

VIPPO,即焊盘内过孔电镀,是一种特殊的制造技术,其中焊盘内的微孔被填充并电镀以形成平坦的表面。此过程可确保焊盘保持光滑,以便可靠地焊接 BGA 元件。如果没有 VIPPO,开孔可能会导致焊料芯吸,即焊料在组装过程中流入过孔,导致接头薄弱或连接故障。

在 BGA 分线设计中,VIPPO 通常是首选,因为它可以提高制造可靠性。电镀过孔可防止回流焊过程中出现气穴或空隙,这对于保持一致的电气和机械连接至关重要。该技术对于细间距 BGA 特别有用,即使是很小的焊接缺陷也会导致严重的性能问题。

VIPPO在HDI PCB设计中的优势

-

可靠的焊接:平坦的焊盘表面确保均匀的焊料应用,将高密度组件中的缺陷减少多达 30%。

-

更好的机械强度:填充过孔提供额外的结构支撑,最大限度地降低热循环过程中焊盘损坏的风险。

-

与细间距组件的兼容性:VIPPO 支持低至 0.4mm 的间距,非常适合现代 BGA 封装。

BGA 分线挑战以及焊盘内过孔微孔如何提供帮助

BGA分线是指将信号从BGA元件的密集引脚路由到PCB其他部分的过程。对于传统的过孔放置,从具有数百个引脚的 BGA(例如间距为 0.8 毫米的 400 引脚封装)布线信号通常需要多层和复杂的走线模式。这不仅增加了电路板尺寸,还存在信号串扰和阻抗失配的风险。

焊盘内过孔微孔允许在元件下方直接连接,从而简化了 BGA 分线。信号可以垂直穿过微孔到达内层,而不是向外布线以到达过孔,从而在某些设计中将走线长度减少多达 50%。这种较短的路径对于高速应用至关重要,在高速应用中,必须最大限度地减少信号延迟,以保持超过 10 Gbps 的速率的数据完整性。

实际示例:布线 0.5mm 间距 BGA

考虑一个具有 256 个引脚的 0.5mm 间距 BGA。使用传统过孔,您可能需要在两层或三层之间扇出走线,从而将电路板占地面积增加 20-30%。使用焊盘内过孔,您可以将过孔直接放置在每个焊盘下方,立即将信号路由到内层。这种方法可以减少高达 40% 的所需表面积,使其成为紧凑型设备的理想选择。

微孔阻抗控制:确保信号完整性

在 HDI PCB 设计中使用焊盘内过孔的一个关键方面是阻抗控制。过孔中的阻抗不匹配会导致信号反射,从而导致高速电路中的数据丢失或错误。与标准通孔相比,微孔由于尺寸较小,寄生效应较低,但仍需要仔细设计以保持一致的阻抗。

例如,直径为 100 微米、深度为 0.25 毫米的典型微孔可能仅贡献 0.1nH 的电感,而标准过孔的电感为 1.2nH。但是,如果过孔纵横比(深径)超过 1:1,则可能会因电阻增加而发生信号衰减。为了解决这个问题,设计人员必须确保在HDI构建中正确地进行过孔堆叠和层转换。

微孔阻抗控制技巧

-

通过几何体匹配:保持微孔直径和深度成比例以维持目标阻抗,对于高速信号,通常在 50 欧姆左右。

-

使用背钻:在多层设计中去除未使用的过孔短截线,以防止信号反射,特别是对于 5 GHz 以上的频率。

-

模拟设计:使用电磁仿真工具在制造前预测和调整阻抗,从而减少昂贵的修改。

HDI PCB 中焊盘内过孔微孔的设计注意事项

虽然焊盘内过孔微孔具有显着优势,但它们也带来了工程师必须解决的设计和制造挑战。了解这些注意事项可确保您的 HDI PCB 设计在实际应用中可靠地运行。

制造约束

微孔需要精确的激光钻孔,并非所有制造工艺都能达到直径低于 100 微米的必要精度。此外,VIPPO 灌装和电镀工艺会增加成本,与标准过孔设计相比,生产费用通常会增加 10-20%。平衡性能需求与预算限制至关重要。

热和机械可靠性

高密度设计中的微孔在焊接和作过程中更容易受到热应力的影响。例如,如果长宽比过高,在-40°C和125°C之间重复热循环可能会导致微孔开裂。为了缓解这种情况,请将纵横比限制在 0.75:1,并使用高可靠性材料,例如低 CTE(热膨胀系数)层压板。

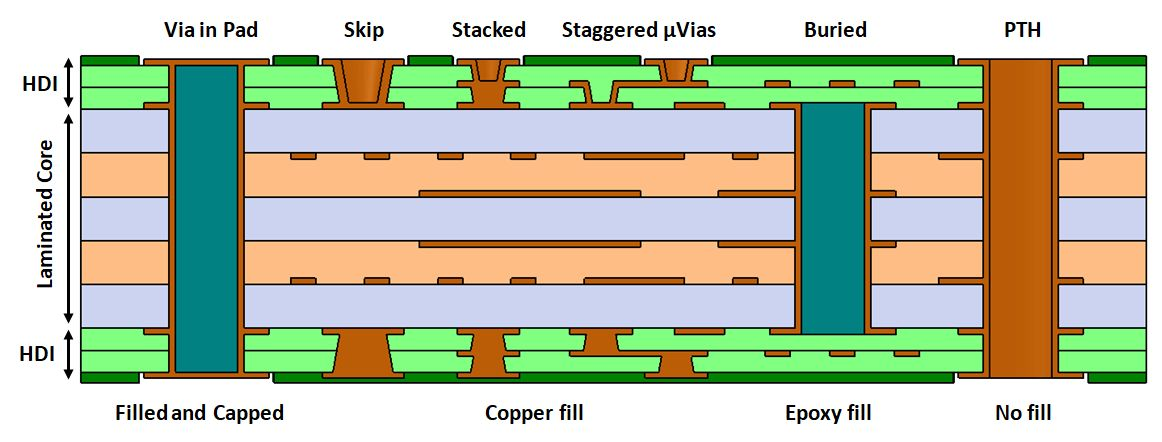

层堆叠和布线

在 HDI PCB 设计中,微孔通常用于堆叠或交错配置。堆叠微孔,其中多个微孔垂直跨层排列,提供最高的密度,但生产成本更高。层之间偏移的交错微孔更具成本效益,但需要额外的空间。根据设计的复杂性和成本目标选择配置。

过孔垫内微孔在现代电子学中的应用

在对更小、更快、更高效设备的需求的推动下,焊盘内过孔微孔的使用扩展到各个行业。以下是该技术大放异彩的一些常见应用:

-

消费电子产品:智能手机和平板电脑依靠带有微孔的 HDI PCB 将强大的处理器和存储芯片安装到微小的外形中。

-

汽车系统:高级驾驶辅助系统 (ADAS) 使用细间距 BGA 和焊盘内通孔设计,以实现可靠、高速的数据处理。

-

医疗器械:可穿戴健康监测器受益于微孔实现的紧凑布局,确保便携性而不影响功能。

-

电信:5G 基础设施需要高频性能,其中微孔阻抗控制对于信号清晰度至关重要。

实施焊盘内过孔微孔的最佳实践

为确保在下一个 BGA 设计中成功使用焊盘内过孔微孔,请遵循以下最佳实践:

-

尽早与制造商合作:与您的制造合作伙伴讨论微孔功能和 VIPPO 要求,以避免设计不匹配。

-

优化焊盘和过孔尺寸:使用至少比过孔大 150 微米的焊盘直径,以确保可靠的钻孔和电镀。

-

可靠性测试:对原型进行热循环和信号完整性测试,以验证微孔在实际条件下的性能。

-

关注HDI设计规则:遵守 HDI 层的最小走线宽度(通常为 3-4 密耳)和间距规则,以防止制造缺陷。

焊盘内过孔,尤其是采用 VIPPO 技术的微孔,正在彻底改变工程师进行 BGA 分线和 HDI PCB 设计的方式。通过实现更高的密度、更好的信号完整性和改进的热管理,这些微型结构为现代电子产品提供了强大的冲击力。无论您是要解决微孔阻抗控制还是优化细间距 BGA 的布线,掌握这项技术都可以将您的设计提升到新的高度。

529

529

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?