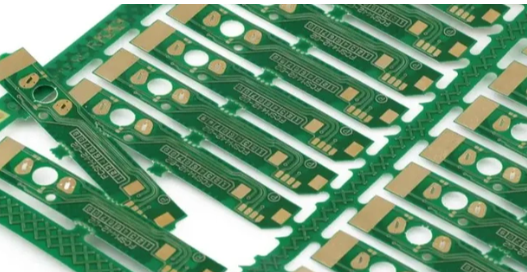

传统人工参与的拼板生产模式,不仅效率低下(单班产能通常不超过 500 块),还容易因人为操作误差导致产品一致性差。而自动化生产技术能将拼板产能提升 3 倍以上,不良率控制在 0.5% 以下。对于工程师而言,了解 PCB 批量厂家的拼板自动化技术细节,能更好地优化设计方案,适配自动化生产线的要求。

一、拼板自动化生产的技术构成

PCB 拼板的自动化生产并非简单的 “机器替代人工”,而是一套涵盖设计、加工、检测的完整智能系统。其核心技术体系包括三个层面:

数字孪生设计系统

PCB 批量厂家通过导入三维建模软件,将拼板的设计文件转化为虚拟生产模型。在虚拟环境中模拟基板裁剪、层压、分板等全过程,提前识别可能出现的干涉问题。例如,某 PCB 四层板厂家在设计一款 16 拼板(4×4 排列)时,通过数字孪生系统发现边缘单板在分板时会与机械臂发生碰撞,及时将拼板尺寸从 420mm 缩减至 400mm,避免了实际生产中的停机调整。

智能装备集群

自动化生产线由一系列智能设备组成 “无缝衔接” 的加工链:

-

自动上料机通过视觉定位(精度 ±0.05mm),将基板从料架抓取至传送轨道,每小时可处理 300 块基板;

-

激光钻孔机与 AI 视觉系统联动,根据拼板上的定位标记自动校准钻孔位置,对于 0.1mm 直径的盲孔,钻孔精度可达 ±2μm;

-

全自动分板机搭载力控传感器,能根据拼板材质自动调整分板力度(如 FR-4 材质用 80N 力,柔性材质用 30N 力),分板效率达 120 块 / 小时。

数据驱动的质控网络

生产线各设备通过工业互联网连接,实时上传关键参数(如蚀刻液浓度、钻孔深度)至中控系统。系统通过算法分析数据,当某参数超出阈值(如电镀电流波动超过 5%)时,自动向相关设备发送调整指令。某 PCB 批量厂家的实践显示,这套系统使工艺参数的调整响应时间从 5 分钟缩短至 30 秒,大幅减少了不良品产生。

二、自动化生产的核心系统解析

智能定位与传送系统

拼板在自动化生产线中需经过多道工序,精准定位是关键。PCB 批量厂家采用 “二维码 + 机器视觉” 的双重定位方案:在拼板的工艺边上印刷唯一二维码(包含批次、尺寸等信息),每台设备的入口处都装有高速相机(拍摄速度 10 帧 / 秒),识别二维码后自动调取对应的加工参数。传送轨道采用磁悬浮驱动,运行平稳度达 0.01mm/s,避免拼板在移动中产生位置偏移。

对于多层拼板(如六层板),层压环节的定位精度要求更高。自动化层压机通过红外对位系统,实时监测各层基板的对齐偏差,当偏差超过 3μm 时,自动启动微调机构(精度 ±1μm)进行修正。某 PCB 六层板厂家的数据显示,该系统使层压对齐良率从 95% 提升至 99.8%。

自适应加工系统

拼板的多样性(如不同尺寸、材质)要求设备具备自适应能力。自动化蚀刻线通过在线厚度检测传感器,实时测量拼板的铜箔厚度(精度 0.1μm),并自动调整蚀刻液的喷淋压力(范围 0.2-0.8MPa)和传送速度(1-3m/min)。例如,当检测到拼板边缘铜箔比中心厚 10% 时,系统会增加边缘区域的蚀刻液压力,确保整板蚀刻均匀。

在分板环节,自适应系统的作用更为突出。激光分板机通过 AI 算法识别拼板的连接方式(V-Cut、邮票孔或激光切割线),自动切换切割参数:对邮票孔拼板采用 “脉冲切割” 模式(频率 50kHz),对 V-Cut 拼板采用 “连续切割” 模式(频率 100kHz),确保分板质量的一致性。

自动化检测与分拣系统

拼板自动化生产的 “最后一公里” 是检测与分拣。AOI 检测设备搭载 2000 万像素相机和多光谱光源,能识别 0.05mm 的线路缺陷(如针孔、缺口),检测速度达 1.5m/min,相当于人工检测效率的 8 倍。检测完成后,系统通过深度学习模型对缺陷进行分类(致命缺陷、可修复缺陷、轻微缺陷),并控制机械臂将拼板分流至不同区域:

-

致命缺陷(如短路)直接进入废料箱;

-

可修复缺陷(如小面积露铜)传送至自动修补站;

-

合格产品则进入下一工序。

拼板自动化生产的优势与工程师关注点

核心优势解析

-

效率飞跃:PCB 批量厂家的自动化生产线可实现 24 小时连续运行,单班拼板产能从人工的 500 块提升至 1500 块,交付周期缩短 40%。

-

质量稳定:自动化生产的拼板尺寸偏差可控制在 ±0.05mm,远优于人工的 ±0.2mm;镀层厚度均匀性提升至 90%(人工模式为 70%)。

-

成本优化:自动化生产使单位人工成本下降 60%,能源消耗降低 20%(通过智能调控设备运行功率)

工程师应关注的技术细节

-

设备兼容性:询问 PCB 批量厂家的自动化生产线是否支持自己设计的拼板尺寸(如超长拼板 450mm×600mm),避免因设备行程限制导致无法生产。

-

柔性调整能力:了解生产线对设计变更的响应速度,例如当拼板的连接方式从 V-Cut 改为邮票孔时,设备参数调整是否需要停机,停机时间多长(优秀的自动化线可在 10 分钟内完成调整)。

-

数据追溯能力:要求厂家提供拼板生产的全流程数据报告(如各工序的加工时间、检测结果),便于后续产品质量分析。

对于工程师而言,未来的拼板设计将更加依赖与 PCB 批量厂家的 “数字协同”—— 通过共享设计模型和生产数据,在设计阶段就优化拼板的自动化适配性。而 PCB 批量厂家则需持续投入自动化技术研发,让拼板生产从 “规模效率” 向 “柔性智能” 升级,为电子制造业的高质量发展提供核心支撑。

79

79

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?