在 5G 基站和雷达设备里,高频信号就像飞驰的跑车,而板材就是跑道 —— 普通 FR-4 像坑洼的乡村路,高频 / 混压板材则是平整的高速公路。这些特殊板材能让 10GHz 以上的信号跑起来不减速、不跑偏,靠的是独特的材料配方和工艺优化。PCB 批量工厂对这些材料的 “调教”,直接决定了高速信号的传输质量。

高频板材:从基材到填料的 “精密配比”

高频板材的核心使命是让信号 “跑得稳、耗得少”,材料组成上每一项都为高频性能量身定制:

基材选 “低介电” 家族。主流高频基材有两类:聚四氟乙烯(PTFE,俗称特氟龙)和碳氢化合物。PTFE 的介电常数(Dk)低至 2.2,且随频率变化极小(1GHz 到 10GHz 波动<0.02),像给信号铺了 “超光滑跑道”。碳氢化合物则性价比更高,Dk 约 3.0,适合对成本敏感的 5G 基站。

玻璃纤维布 “细到微米级”。高频板材用的玻璃纤维直径仅 5-7μm(普通 FR-4 用 10-15μm),编织密度提升 30%,能减少信号在纤维与树脂界面的反射。

陶瓷填料 “精准控性能”。在树脂中加入纳米陶瓷(如氧化铝、氮化硼),既能微调 Dk(从 2.2 调到 3.0),又能提升导热性。比如加入 30% 氮化硼的 PTFE 板材,导热系数从 0.2W/m・K 增至 0.8W/m・K,解决了高频信号传输时的发热问题。

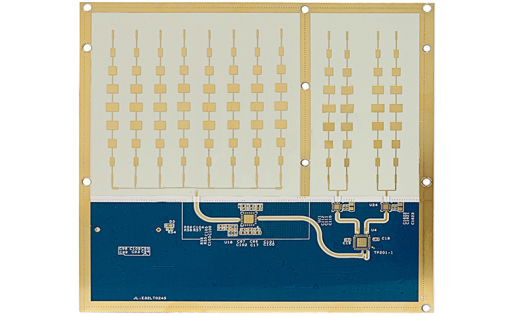

混压板材:“高低搭配” 的性能平衡术

混压板材是 “组合拳”—— 把高频材料与普通 FR-4 按需求拼接,PCB 批量工厂的工程师称它为 “精准省钱方案”:

分层设计 “各尽其责”。高频信号(如 5G 的 28GHz 毫米波)走 PTFE 区域(Dk 稳定),电源和低速信号走 FR-4 区域(成本低),中间用 0.1mm 厚的粘结片(PP)层压。这种设计比全高频板材成本低 40%,且信号串扰控制在 - 40dB 以下(人耳听不到的 “噪音” 级别)。

界面处理 “防分层”。高频材料(如 PTFE)表面光滑,与 FR-4 的粘结力弱,PCB 批量工厂会用等离子蚀刻(功率 500W)在 PTFE 表面 “打毛”,形成微米级凹坑,让粘结片能 “咬牢”,层间剥离强度提升 60%。测试显示,经过处理的混压板,在 - 55℃至 125℃循环 1000 次后,无分层现象。

性能优化:从实验室到量产的 “细节战”

高频 / 混压板材的性能优化,藏在 PCB 批量工厂的每道工序里:

介电常数(Dk)的 “精准锁定”。Dk 波动会导致信号延迟变化,PCB 批量工厂通过控制树脂纯度(杂质<0.01%)和玻璃纤维布的含胶量(±2%),让 Dk 误差控制在 ±0.05 以内。

损耗因子(Df)的 “极限压缩”。Df 越低,信号衰减越少。PCB 批量工厂通过三个手段优化:①用超纯树脂(挥发分<0.1%);②减少玻璃纤维与树脂的界面气泡(真空层压,压力 0.5MPa);③铜箔用低轮廓处理(粗糙度 Ra<0.5μm)。优化后,Df 在 10GHz 时可低至 0.0015,比普通 FR-4(0.02)低 90%。

阻抗控制 “毫厘不差”。高频信号对阻抗变化极敏感(就像跑车怕路面起伏),PCB 批量工厂用激光测厚仪(精度 ±1μm)控制介质厚度,配合蚀刻补偿(线宽误差 ±0.01mm),让阻抗公差保持在 ±5%。

批量生产:高频 / 混压板的 “制造门槛”

PCB 批量工厂要攻克三大难题,才能让高频 / 混压板材稳定量产:

层压精度 “微米级对齐”。混压板的高频区与低频区拼接时,层间对位误差需<5μm,否则会导致信号反射。PCB 批量工厂用 X 射线定位系统(精度 ±1μm),配合自动压合设备,让每块板的对齐偏差控制在 3μm 内,良率提升 20%。

钻孔毛刺 “零容忍”。高频板材的玻璃纤维细,钻孔时易产生 0.01mm 的毛刺(像路面碎石),会导致信号短路。PCB 批量工厂用金刚石涂层钻头(转速 3 万转 / 分钟),配合水雾冷却,让孔壁粗糙度 Ra<1μm,毛刺不良率从 5% 降到 0.1%。

清洁度 “粒子级管控”。哪怕 0.1mm 的灰尘,都可能成为高频信号的 “干扰源”。生产车间需达到 Class 1000 级洁净度(每立方米≤1000 个 0.5μm 以上粒子),员工穿防静电服(带无尘靴),确保板材表面 “一尘不染”。

高频 / 混压板材的发展,是材料科学与制造工艺的双重胜利。PCB 批量工厂通过对每一种成分、每一道工序的打磨,让高频信号从 “跑起来” 到 “跑得稳、跑得远”。随着 6G 和卫星通信的推进,这些 “隐形跑道” 还将持续升级,支撑起更快、更可靠的信息世界。

596

596

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?