铜基板凭借高导热、高导电的特性,成为高功率设备的 “能量血管”,但它有个致命弱点 —— 铜太容易 “生锈” 了。裸露的铜在潮湿环境中,24 小时就会氧化发黑,30 天可能出现铜绿(碱式碳酸铜),不仅影响导电性,还会导致线路断裂。

铜基板的 “腐蚀软肋”:为什么这么怕 “坏”?

铜的化学性质活泼,就像 “招潮体质”,稍微有点水汽就会 “变脸”。PCB 批量工厂的腐蚀测试显示,铜在湿度>60% 的环境中,会发生 “电化学腐蚀”—— 铜表面的电子被空气中的氧气 “抢” 走,形成 CuO(黑色氧化层),再与水汽、二氧化碳反应生成铜绿(疏松的 Cu₂(OH)₂CO₃)。这种铜绿像海绵一样吸水,让腐蚀速度加快 10 倍,3 个月就能让 0.03mm 厚的铜箔锈穿。

在工业环境中,腐蚀来得更凶猛。如果空气中有硫化物(如工厂废气)、盐分(如沿海地区),铜的腐蚀速度会飙升。

表面处理 “三层防护”:给铜穿上 “抗腐铠甲”

PCB 批量工厂对付铜基板腐蚀的办法,是给铜穿上 “多层铠甲”,从里到外形成全方位防护。这些处理工艺各有神通,针对不同腐蚀环境 “对症下药”:

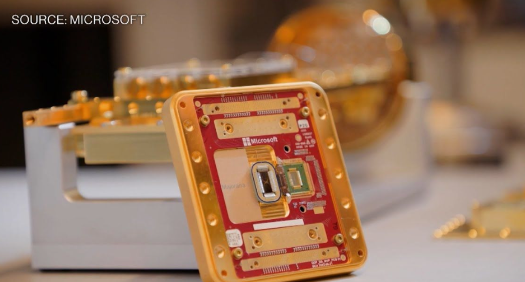

第一层:化学镀镍打底,阻断腐蚀路径。镍的化学性质稳定,像一层致密的 “隔离膜”,能阻止氧气、水汽与铜接触。PCB 批量工厂会将铜基板浸入镍盐溶液(如硫酸镍),通过化学反应让镍原子均匀附着在铜表面(厚度 5-10μm),形成 “铜 - 镍合金层”。这种镀层的孔隙率极低(每平方厘米<1 个针孔),比铜的耐盐雾能力提升 10 倍。

第二层:镀金增强,对抗极端环境。金的化学稳定性堪称 “金属之王”,在强酸、强碱中都不反应。在镍层上再镀一层金(厚度 0.1-0.5μm),相当于给铜基板加了一道 “终极保险”。这种 “镍 - 金” 复合镀层,特别适合沿海、化工等恶劣环境

第三层:有机涂层,经济又实用。对成本敏感的场景(如 LED 散热片),PCB 批量工厂会用有机涂层(如防氧化油、硅树脂)做最后防护。这些涂层像 “隐形雨衣”,能隔绝水汽和氧气,成本仅为镀金的 1/10。

针对性方案:不同场景的 “抗腐策略”

PCB 批量工厂会根据应用场景,选择最合适的表面处理工艺,让铜基板的 “抗腐力” 与成本达到平衡:

工业控制设备:镍 - 钯 - 金镀层。在工厂车间(多粉尘、油污),普通镀镍容易被油污侵蚀,而 “镍 - 钯 - 金” 三层镀层(镍 10μm + 钯 0.5μm + 金 0.1μm)既抗腐蚀又耐油污。

沿海地区设备:厚镍 + 封闭剂。沿海空气中的盐分(Cl⁻)会穿透薄镀层,PCB 批量工厂采用 “20μm 厚镍 + 硅烷封闭剂” 方案 —— 厚镍层延长腐蚀路径,封闭剂填充镀层孔隙,形成 “双重屏障”。

消费电子:化学沉银。沉银工艺(银层厚度 0.1-0.3μm)成本比镀金低 50%,且导电性能优异(接触电阻<10mΩ),适合 LED 灯、充电器等设备。

工艺细节:PCB 批量工厂的 “抗腐秘诀”

表面处理的效果,取决于 PCB 批量工厂对细节的把控,几个关键参数直接决定抗腐能力:

镀层厚度均匀性。镍层厚度误差必须<10%(如目标 10μm,实际 9-11μm),否则薄的地方会先被腐蚀。

前处理清洁度。铜表面的油污、氧化层会导致镀层 “假结合”(像贴纸没粘牢),PCB 批量工厂会用 “三槽清洗法”—— 先碱洗去油,再酸洗去氧化层,最后纯水冲洗,确保铜表面粗糙度 Ra<0.5μm,镀层附着力提升 30%。

后处理密封。镀层的微小孔隙是腐蚀的 “突破口”,PCB 批量工厂会用硅烷偶联剂做封闭处理,让药剂渗入孔隙并固化,像给漏洞塞紧木塞。测试显示,密封处理能让盐雾寿命延长 50%,成本仅增加 0.1 元 / 片。

铜基板的抗腐蚀性,不是天生的,而是靠 PCB 批量工厂的表面处理 “后天养成”。从镀镍、镀金到有机涂层,每一种工艺都是对腐蚀环境的精准反击。随着高功率设备向更恶劣的环境(如深海、沙漠)拓展,铜基板的表面处理技术还会持续升级,但核心始终不变:给铜穿上最合适的 “铠甲”,让每一次电流传输都安全可靠。而 PCB 批量工厂的工艺创新,正让这种 “铠甲” 越来越薄、越来越耐用、越来越实惠。

619

619

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?