在高密度、高可靠性的电子产品开发中,PCB绝缘失效是导致系统故障的核心风险之一。

一、腐蚀失效的成因与防控

1. 电化学迁移(ECM)机理

在湿度>60%RH、电压梯度>10V/mm条件下,金属离子(如Cu²⁺、Ag⁺)在电场驱动下形成枝晶通道。实测数据显示,当Cl⁻浓度>0.3μg/cm²时,枝晶生长速率提升300%。双路径防控方案:

-

材料优化:使用低离子迁移率基材(CTI≥600V),铜面粗糙度控制为Ra 0.8-1.2μm

-

工艺控制:组装后实施三级清洗(去离子水→醇基溶剂→等离子活化),残留离子浓度<0.05μg/cm²

2. CAF(导电阳极丝)失效

高温高湿环境(85℃/85%RH)下,树脂-玻纤界面水解形成微通道,铜离子沿通道迁移形成导电丝。防控要点包括:

-

层压参数:采用阶梯式升温(2℃/min)与分段加压(50→250PSI),确保树脂填充率>92%

-

结构设计:关键信号间距≥0.3mm,并在分割区设置0.5mm接地过孔阵列

二、短路失效的成因溯源

1. 导体桥接

-

蚀刻缺陷:线宽公差控制±10%,残留铜厚度<3μm

-

叠层异物:采用X-Ray实时监测,可识别≥0.02mm的金属颗粒

-

CAM防错:实施DFM自动校验,规避线距<0.15mm的高风险区域

2. 阻抗异常

通过动态阻抗补偿技术:

-

线宽补偿量:外层+15%、内层+10%

-

介质层厚度波动控制:±5μm(FR-4材料)

三、高压击穿失效的防护体系

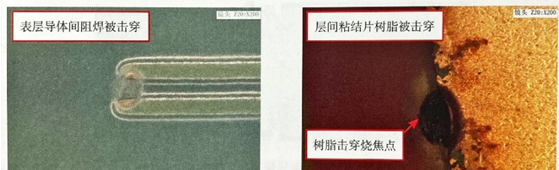

1. 阻焊层击穿

-

材料选型:选用高CTI(>400V)阻焊油墨,击穿场强>50kV/mm

-

厚度控制:阻焊层厚度≥25μm,开窗区域单边扩展0.1mm

2. 基材炭化

在>150℃工况下,环氧树脂热解形成导电炭黑通道。防控策略包括:

-

热设计优化:铜箔载流量≤3A/mm²,局部温升<30K

-

材料升级:采用高Tg(>170℃)基材,炭化温度提升至>280℃

四、检测技术与工艺控制

1. 洁净度监测体系

检测方法灵敏度适用场景离子色谱(IC)0.01μg/cm²医疗/汽车电子ROSE测试1.56μg/cm²消费电子快速筛查SIR测试10⁸Ω变化长期可靠性评估

2. 工艺控制关键点

-

设计层:实施3D电磁仿真,规避场强>5kV/mm的高风险区域

-

制造层:采用真空层压(-80kPa)减少分层风险,压合温度梯度<3℃/板

-

检测层:实施TDR阻抗测试(偏差<5%)、红外热成像(温升监测精度±1℃)

通过动态阻抗补偿与热应力仿真技术,为高密度PCB打样提供全流程可靠性保障。

131

131

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?