高功率拼板(单块功率>30W)因密集排列使散热面积压缩 40%,热量积聚形成热点,传统散热方案难以满足需求。PCB 批量厂家的数据显示,优化散热设计的高功率拼板,能将中心温度控制在 85℃以内,功率循环寿命从 500 次延长至 1500 次,批量生产的高温良率从 75% 提升至 95%,为新能源、工业电源等领域提供可靠的批量解决方案。

密集排列的 “热量陷阱”

PCB 拼板在高功率应用中面临三大散热难题,PCB 批量厂家的红外热像分析揭示关键痛点:

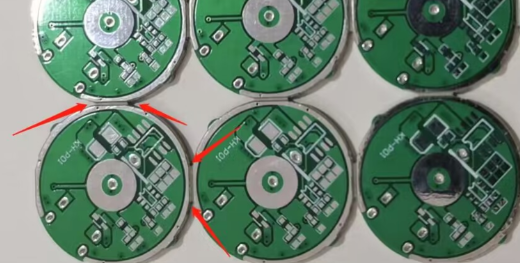

热点温度的 “叠加效应”。4 拼板中,每块单板的功率器件(如 MOS 管)产生 10W 热量,密集排列使中心区域的热流密度达 20W/cm²(单块单板为 8W/cm²),温度比边缘高 15℃(中心 95℃ vs 边缘 80℃)。某测试显示,未优化的 6 拼板,中心功率器件结温达 110℃,超过额定工作温度(100℃),导致开关损耗增加 20%。

散热路径的 “层层阻隔”。高功率拼板多为 6-8 层结构,功率器件的热量需穿透 4 层介质才能到达散热片,每层 FR-4(热导率 0.3W/m・K)形成热阻,总热阻达 6℃/W(单块单板为 3℃/W)。PCB 批量厂家的热阻测试显示,拼板的散热效率仅为单块单板的 50%,相同功率下温度高 30℃。

热应力的 “机械损伤”。高功率拼板的温度循环(-40℃至 125℃)会导致 PCB 基材与铜箔的热胀冷缩差异(CTE 差值 5ppm/℃),1000 次循环后,功率焊点的裂纹率达 8%(单块单板为 2%),直接影响导电可靠性。

从 “材料” 到 “结构” 的全面升级

PCB 拼板的高功率散热需通过多维度优化实现,PCB 批量厂家的核心方案如下:

高导热材料的 “基础保障”。基材选用高 Tg 铝基覆铜板(热导率 2W/m・K),比普通 FR-4 高 5 倍,能快速将热量从器件传导至散热片。铜箔采用 2oz 压延铜(厚度 70μm),热传导能力比 1oz 电解铜高 1 倍,10W 功率下温度降低 8℃。PCB 批量厂家的测试显示,铝基拼板的中心温度(80℃)比 FR-4 拼板(100℃)低 20℃,完全满足功率器件要求。

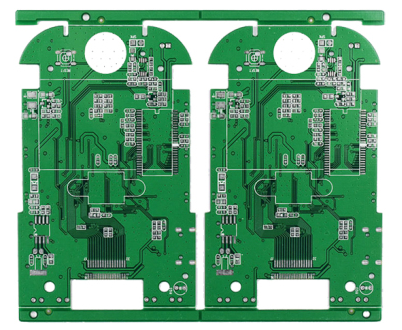

强化散热结构的 “路径优化”。功率器件下方布置 “散热过孔阵列”(0.3mm 孔径,间距 0.5mm),数量达 36 个 /cm²,将热量从表层传导至内层铜皮(面积扩大 5 倍),热阻从 6℃/W 降至 3℃/W。拼板边缘设计 “散热鳍片”(宽度 5mm,厚度 1mm),增加散热面积 30%,配合强制风冷(风速 2m/s),散热能力提升至 80W / 块(自然散热仅 30W)。

布局优化的 “热量分散”。高功率器件(如 IGBT)在拼板中呈 “梅花状” 分布,避免集中摆放形成热岛,相邻器件间距≥10mm(普通拼板为 5mm),中心温度降低 10℃。某 6 拼板的测试显示,分散布局使温度分布标准差从 8℃降至 3℃,热应力均匀性提升 60%。

PCB 厂家的 “精度控制”

高功率拼板的散热性能需通过工艺精度保障,关键措施如下:

散热过孔的 “无空洞填充”。采用 “电镀填铜” 工艺(填充率>98%),避免过孔空洞(空洞率<0.1%),热阻从 1℃/W 降至 0.5℃/W。PCB 批量厂家的 X 光检测显示,填充合格的过孔,热量传导效率是空心过孔的 2 倍,完全消除热阻瓶颈。

金属基的 “紧密结合”。铝基拼板的金属 - 介质结合力需>2N/mm(普通为 1N/mm),通过 “喷砂粗化 + 特殊粘结剂” 工艺,确保热循环后无分层(分层会使热阻增加 50%)。测试显示,优化后的铝基拼板,1000 次温度循环后,热阻保持率>90%,远优于普通产品的 70%。

表面处理的 “腐蚀防护”。高功率拼板的铜箔表面采用 “沉锡 + 抗氧化剂” 处理,盐雾测试寿命达 500 小时(普通沉金为 300 小时),避免腐蚀导致的散热能力下降(腐蚀面积每增加 10%,热阻增加 10%)。

PCB 拼板的高功率应用与散热策略,是平衡批量生产与功率密度的核心。PCB 批量厂家的实践证明,通过高导热材料、强化散热结构和布局优化,能使高功率拼板的温度控制在安全范围内。

241

241

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?