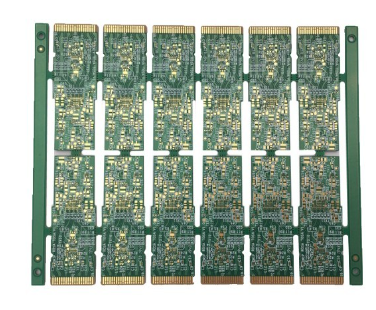

8 拼板的 5G 模块生产,相邻单板的 28GHz 信号若因拼板设计不当产生 - 45dB 的串扰,会导致通信误码率上升 10 倍 —— 这凸显了 PCB 拼板抗电磁干扰(EMI)设计的重要性。PCB 拼板将多块单板密集排列,虽提升生产效率,但也使单板间的电磁耦合增强 30%,成为干扰传播的 “便利通道”。

拼板 EMI 的核心来源:密集排列的 “干扰陷阱”

PCB 拼板的电磁干扰主要来自三个方面,PCB 批量厂家的电磁仿真揭示关键痛点:

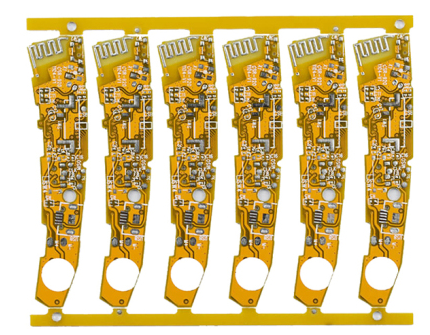

单板间的 “交叉耦合”。拼板中相邻单板的线路间距仅 2mm(独立单板为 5mm),10GHz 信号的串扰耦合度达 - 45dB(允许值为 - 60dB),数字信号会干扰敏感的模拟线路。某 6 拼板的测试显示,未隔离的拼板中,音频信号被 1MHz 时钟信号污染,信噪比从 60dB 降至 45dB,出现明显杂音。

公共路径的 “干扰传导”。拼板的共用电源和接地网络会成为干扰传导的 “高速公路”,一块单板的开关噪声(100mV)通过电源总线传导至其他单板,导致芯片工作电压波动 ±5%。PCB 批量厂家的频谱分析显示,拼板的电源噪声峰值(-40dBm)是独立单板(-55dBm)的 30 倍,干扰范围扩大至所有单板。

边缘辐射的 “叠加放大”。拼板的边框和连接桥形成 “无意天线”,多块单板的辐射信号在空间叠加,强度比单块单板高 10dB(从 - 50dBm 升至 - 40dBm),易超出 EMC 辐射限值。某测试显示,10 拼板的 2.4GHz 信号辐射强度达 - 47dBm,恰好超过 Class B 标准的 - 48dBm 限值,导致产品认证失败。

抗 EMI 的关键设计策略:从 “隔离” 到 “屏蔽” 的多重防护

PCB 拼板的抗 EMI 设计需平衡生产效率与信号质量,PCB 批量厂家的核心方案如下:

单板间距的 “安全隔离”。高频信号单板间的间距需≥5mm(普通信号为 3mm),配合接地隔离条(宽度 2mm,每 5mm 布置 1 个接地过孔),形成 “电磁屏障”。某 8 拼板将间距从 2mm 增至 5mm 后,28GHz 信号的串扰从 - 45dB 降至 - 62dB,完全满足通信要求。对于超高频信号(>10GHz),可在隔离条中嵌入金属屏蔽片,进一步将串扰抑制至 - 70dB 以下,比单纯空气隔离效果提升 15dB。

接地网络的 “独立分区”。拼板采用 “星型接地” 设计,每块单板通过独立接地过孔连接至公共接地层,避免接地电流在单板间流动(接地电阻差异控制在 5mΩ 以内)。敏感模拟电路的接地区域与数字电路隔离,中间设置 “接地护城河”(宽度 3mm 的无铜带),防止数字噪声侵入。PCB 批量厂家的测试显示,分区接地的拼板,模拟信号的噪声电压(5mV)仅为共用接地(30mV)的 1/6,信噪比提升 15dB。

电源分配的 “噪声过滤”。拼板的电源总线每块单板处串联磁珠(100Ω@100MHz),抑制高频噪声传导(衰减量>20dB),配合 10μF+0.1μF 的滤波电容组合,将电源纹波从 100mV 降至 15mV。某工业拼板的测试显示,加滤波的电源网络,数字噪声对模拟电路的干扰降低 80%,传感器信号的测量精度提升至 0.1%。

拼板结构的抗 EMI 优化:细节设计的 “干扰阻断”

PCB 拼板的结构设计对 EMI 控制至关重要,PCB 批量厂家的实践总结出三大技巧:

连接桥的 “阻抗控制”。拼板连接桥的线路需做 50Ω 阻抗匹配,避免阻抗突变(突变>10Ω 会导致信号反射,反射能量转化为辐射)。采用 “弧形过渡” 代替直角转弯,减少信号反射点,10GHz 信号的反射损耗从 - 20dB 提升至 - 28dB,辐射强度降低 8dB。PCB 批量厂家的测试显示,阻抗连续的连接桥,其辐射频谱中的尖峰信号(超过限值的频率点)比普通设计减少 60%。

开窗区域的 “辐射抑制”。拼板的非线路区域保留完整铜皮(覆盖率>80%),形成 “接地平面”,减少信号辐射的 “天线面积”。在高频单板的边缘增加 “辐射抑制过孔”(间距 0.5mm),将边缘场束缚在接地层附近,辐射强度降低 10dB。某对比实验显示,全铜皮覆盖的拼板,2.4GHz 信号辐射(-52dBm)比开窗设计(-42dBm)低 10dB,完全符合 EMC 标准。

定位孔的 “干扰隔离”。金属定位孔周围 3mm 内禁止布置高频线路,孔壁与线路的距离需≥5mm,避免形成 “电容耦合”(耦合电容>0.1pF 会导致 10GHz 信号损耗增加 0.5dB)。在定位孔周围布置 4 个接地过孔(形成法拉第笼),将孔的干扰影响范围从 5mm 缩小至 1mm。PCB 批量厂家的近场扫描显示,隔离设计的定位孔,周围电场强度(20mV/m)仅为普通设计(100mV/m)的 1/5。

PCB 拼板的抗 EMI 设计,本质是在批量生产效率与信号质量间找到平衡。PCB 批量厂家的实践证明,通过安全间距、接地隔离、结构优化和工艺控制,能将拼板的电磁干扰降至与独立单板相当的水平。

149

149

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?