智能手机主板的 8 拼板设计中,每平方厘米需布置 120 个焊盘和 80cm 线路,布线密度是普通拼板的 2 倍 —— 这凸显了 PCB 拼板高密度布线与互连技术的关键价值。拼板既要保持多块单板的密集排列(提升 30% 生产效率),又要确保高速信号在狭窄空间内稳定传输,传统布线方式已无法满足需求。

高密度布线的核心挑战:

PCB 拼板的高密度布线面临独特挑战,PCB 批量厂家的测试数据揭示关键痛点:

信号串扰的 “指数级增长”。当线路间距从 0.2mm 缩减至 0.1mm,10GHz 信号的串扰从 - 55dB 恶化至 - 40dB,超出允许范围(-60dB)。拼板中相邻单板的平行线路长度若超过 5mm,串扰会进一步增加 5dB,数字信号的噪声容限被压缩 40%。某 6 拼板的测试显示,未做隔离的高密度布线,音频信号中混入明显的时钟干扰,信噪比从 60dB 降至 45dB。

阻抗控制的 “精度失控”。高密度布线的线宽(0.08mm)和线距(0.1mm)误差需控制在 ±5μm,否则 50Ω 阻抗会出现 ±5Ω 波动,反射损耗从 - 25dB 降至 - 18dB。拼板的边缘区域因蚀刻差异,线宽误差比中心大 2 倍,导致阻抗一致性偏差达 ±8Ω,是中心区域的 3 倍。

布线拥堵的 “物理限制”。8 层拼板的顶层需同时布置电源、高速信号和控制线路,布线通道不足 0.5mm(普通拼板为 1mm),40% 的线路需绕行,导致信号延迟增加 100ps(超过时序预算的 50%)。

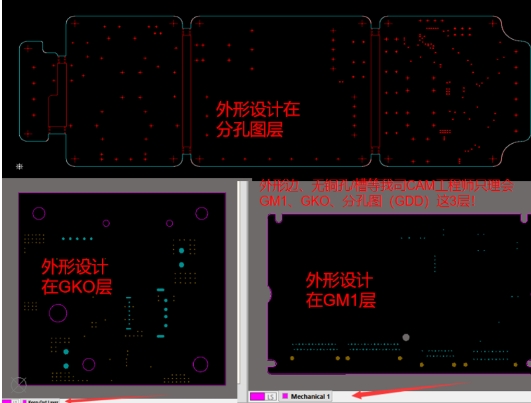

高密度布线的实现策略:从 “布局” 到 “拓扑” 的优化

PCB 拼板的高密度布线需通过精细设计突破空间限制,PCB 批量厂家的核心方案如下:

分层布线的 “空间复用”。采用 “信号 - 地 - 电源” 交替的 8 层结构(比普通 6 层多 2 个信号层),高速信号(>10GHz)走内层(干扰小),低速信号和电源走表层,布线密度提升 40%。每层线路采用 “正交布线”(顶层水平、底层垂直),减少交叉干扰,串扰从 - 45dB 降至 - 65dB。某 8 拼板的测试显示,分层优化后,10GHz 信号的眼图张开度增加 25%,误码率降低一个数量级。

差分对的 “紧密耦合”。高速差分对采用 “0.08mm 线宽 + 0.08mm 间距” 的紧密耦合设计,阻抗稳定在 100Ω±2%,比普通间距(0.1mm)的耦合度高 15%,抗干扰能力增强。差分对两侧布置接地过孔(间距<0.5mm),形成电磁屏障,串扰进一步抑制至 - 70dB。PCB 批量厂家的仿真显示,带屏蔽的差分对,在 5cm 长度内的信号完整性(眼图闭合度 20%)是无屏蔽方案(50%)的 1/2。

拓扑结构的 “短直优先”。采用 “星型拓扑” 代替 “菊花链”,减少信号分支长度(<3mm),反射损耗从 - 20dB 提升至 - 28dB。关键信号的布线长度误差控制在 ±5mm(普通拼板为 ±10mm),确保时序一致性(偏差<50ps)。某测试显示,拓扑优化的拼板,高速信号的传输延迟差异从 150ps 缩至 50ps,完全满足时序要求。

互连技术的创新:从 “过孔” 到 “连接桥” 的突破

PCB 拼板的高密度互连需平衡可靠性与空间效率,PCB 批量厂家的实践总结出三大方案:

微型化过孔的 “空间节省”。采用 0.1mm 激光盲孔代替 0.2mm 机械过孔,过孔密度从 10 个 /cm² 增至 25 个 /cm²,节省 40% 空间。盲孔采用电镀填铜(填充率>98%),阻抗从 65Ω 降至 55Ω,反射损耗提升 8dB。某 4 拼板的测试显示,微型盲孔使布线通道增加 30%,原本无法布通的线路得以顺利连接。

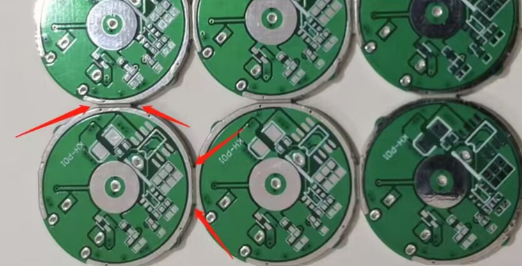

连接桥的 “动态优化”。拼板连接桥设计为 “窄带型”(宽度 1mm,比普通 2mm 窄 50%),仅保留必要的电源和接地互连,信号线路走内层(不占用桥接空间)。连接桥的线路采用 “蛇形缓冲”,吸收层压应力,断裂率从 3% 降至 0.1%。PCB 批量厂家的统计显示,优化后的连接桥,拼板分板后的线路导通率达 99.9%,比普通设计高 5%。

埋阻埋容的 “集成替代”。在拼板内层集成埋置电阻(0402 尺寸,精度 ±5%)和电容,减少表层元器件占用空间(节省 20% 面积),缩短信号路径(从 5mm 减至 1mm),传输延迟降低 80ps。

批量生产的工艺保障:PCB 厂家的 “精度控制”

高密度拼板的量产需通过精密工艺保障,PCB 批量厂家的关键措施如下:

激光加工的 “纳米级精度”。采用紫外激光(波长 355nm)加工 0.08mm 线路,线宽误差控制在 ±3μm(普通工艺为 ±5μm),阻抗偏差缩小至 ±2Ω。激光钻孔的盲孔位置偏差<2μm,确保与焊盘的对准精度(重叠面积>95%)。某 PCB 批量厂家的显微镜图像显示,激光加工的线路边缘粗糙度(Ra=0.3μm)比机械加工低 60%,信号散射损耗降低 0.3dB/cm。

层压工艺的 “微米级对准”。高密度拼板的层间对准误差需<5μm(普通拼板为 10μm),采用 “X 射线定位 + 光学补偿” 系统,每层层压的对准精度达 ±3μm,确保内层线路与盲孔的连接可靠性(导通率>99.9%)。测试显示,对准达标的拼板,信号串扰(-68dB)比超差产品(-55dB)低 13dB,性能更稳定。

在线检测的 “缺陷拦截”。每块拼板通过 AOI(自动光学检测)和 AXI(自动 X 射线检测),识别线宽偏差(>5μm)、过孔空洞(>10%)等缺陷,缺陷检出率达 99.5%,避免不良品流入下工序。PCB 批量厂家的统计显示,全检后的拼板,批量生产的良率(95%)比抽检(80%)高 15%,大幅降低返工成本。

PCB 拼板的高密度布线与互连技术,是批量生产中平衡效率与性能的核心。PCB 批量厂家的实践证明,通过分层优化、差分对设计和精密工艺,能在狭小空间内实现高速信号的稳定传输。对于工程师而言,与 PCB 批量厂家协同确定布线策略(如 8 层结构、微型盲孔)和工艺参数,是实现高密度拼板量产的关键 —— 这正是拼板技术在高密度电子设备中广泛应用的核心逻辑。

185

185

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?