在工业环境中,印刷电路板 (PCB) 面临着酷热、剧烈振动、潮湿和电磁干扰 (EMI) 等极端挑战。为这些恶劣环境设计高可靠性 PCB 对于确保一致的性能和防止代价高昂的故障至关重要。本指南深入探讨了如何创建专为恶劣条件量身定制的耐用 PCB,涵盖材料选择、保护涂层和 EMI 屏蔽等关键方面。无论您是在工业自动化还是重型机械领域工作,您都会找到实用技巧来构建能够承受最恶劣环境的坚固电子设备。

为什么高可靠性 PCB 设计在工业环境中很重要

工业环境是无情的。从高湿度的工厂到承受温度波动的室外系统,PCB 必须在压力下完美运行。一次故障可能会停止生产,导致数千美元的停机时间。高可靠性 PCB 设计通过关注耐用性、热管理和环境因素保护来解决这些风险。

恶劣工业环境中的主要挑战

在深入研究解决方案之前,让我们先分析一下 PCB 在工业环境中面临的主要挑战:

-

极端温度:工业设备通常在 -40°C 至 85°C 或更高的环境中运行,存在热膨胀和组件故障的风险。

-

振动和机械应力:重型机械会产生持续的振动,这可能会使组件松动或焊点破裂。

-

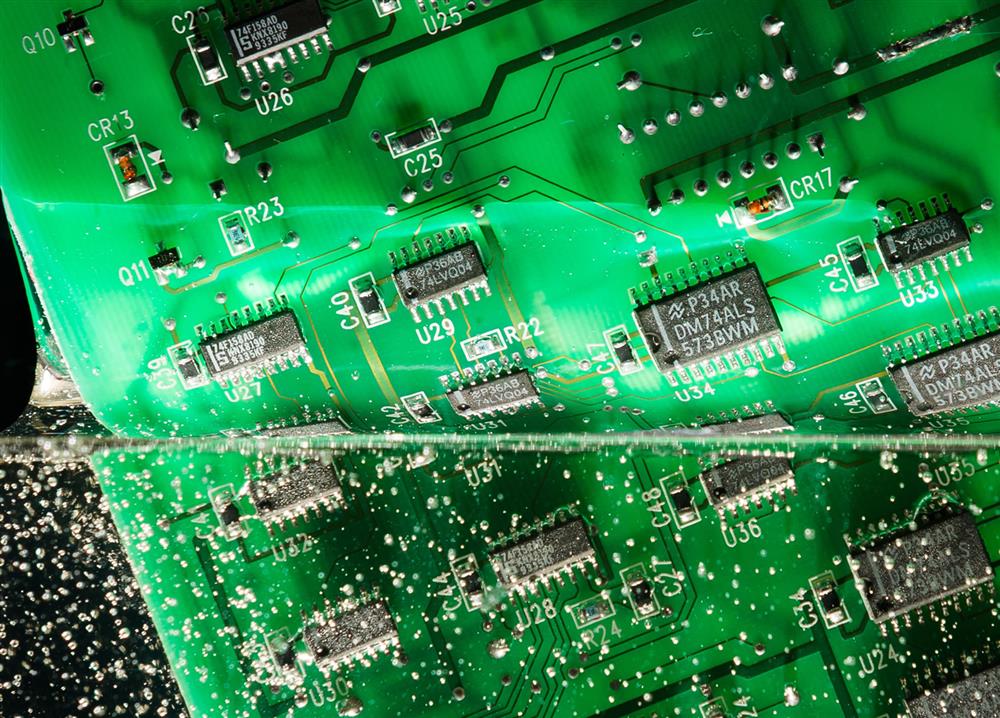

潮湿和腐蚀:湿度和化学品暴露会降解 PCB 材料并导致短路。

-

电磁干扰 (EMI):工业环境中充满了发出 EMI 的电机和电源系统,破坏了信号完整性。

应对这些挑战需要采取多层次的方法,从材料选择到保护措施。让我们详细探讨每种解决方案。

1. 极端温度的工业PCB设计

极端温度会使电路板变形、降低组件性能并破坏电气性能。设计适用于极端温度的 PCB 首先要了解热管理和材料特性。

选择合适的基材

消费电子产品中常用的标准 FR-4 材料由于其玻璃化转变温度 (Tg) 约为 130°C,在高温下经常失效。 对于工业应用,请考虑高 Tg FR-4(Tg 为 170°C 或更高)或聚酰亚胺等先进材料,它们可以承受高达 260°C 的温度。 这些材料抗热膨胀,热膨胀系数 (CTE) 低至 12-14 ppm/°C,从而减少温度波动期间组件的应力。

热管理技术

除了材料之外,热设计也至关重要。结合散热器或热通孔来散发高功率组件的热量。例如,在电源IC下方以网格图案放置直径为0.3mm的热通孔,可将结温降低多达20°C。 此外,确保发热组件之间有足够的间距,以防止出现热点。

2. 抗振PCB材料

工业机械的振动可能会导致机械故障,例如焊点破裂或部件脱落。构建抗振 PCB 需要坚固的材料和周到的设计。

选择耐用材料

与标准 2.0 毫米板相比,更厚的 PCB 基板(例如 2.4 毫米或 4 毫米 FR-1.6)可提供更高的结构完整性。此外,使用柔性刚性或纯柔性 PCB 可以吸收高振动区域的机械应力。这些材料降低了板弯曲的风险,这可能导致痕迹断裂。

组件放置和安装

战略性地将组件放置在远离电路板边缘或应力集中的安装孔的地方。对电容器等较大的组件使用粘合剂或底部填充物,以保护它们免受振动。

此外,考虑对 PCB 本身使用锁定机构或阻尼支架,以尽量减少设备外壳的直接振动传递。根据 MIL-STD-810 振动标准进行测试可以验证您的设计的耐用性,确保其承受高达 2000 Hz 的频率。

3. 用于PCB防潮的保形涂层

湿气、灰尘和化学品是工业环境中的持续威胁,导致腐蚀和短路。用于 PCB 防潮的保形涂层充当屏障,保护您的电路板免受这些危险。

保形涂层的类型

保形涂层是应用于 PCB 的聚合物薄膜,以防止环境损害。常见类型包括:

-

丙烯酸:易于应用和返工,在中等环境下具有良好的防潮性。

-

有机 硅:高度柔韧和耐热,非常适合高达 200°C 的极端温度。

-

聚氨酯:优异的耐化学性,非常适合暴露于溶剂的恶劣工业环境。

-

聚对二甲苯:气相沉积涂层提供卓越的保护,但更难涂抹和去除。

涂层厚度通常在 25 至 75 微米之间,具体取决于环境。对于高湿度区域,较厚的涂层(接近 75 微米)可确保更好的绝缘效果。

应用提示

确保在涂层前彻底清洁 PCB,以去除助焊剂残留物等污染物,这些污染物会积聚在下面的水分。使用选择性涂层技术以避免覆盖连接器或测试点。自动喷涂或浸渍方法提供均匀的覆盖,这对于一致的保护至关重要。

4. 工业环境中电磁干扰 (EMI) 的 PCB 设计

工业环境通常因电机、电源线和其他设备的 EMI 而产生噪音。未经检查的 EMI 可能会损坏信号,导致数据错误或系统故障。工业环境中针对电磁干扰 (EMI) 的有效 PCB 设计可最大限度地降低这些风险。

接地和屏蔽策略

坚固的接地层是 EMI 保护的基础。在信号走线下方使用连续接地层以减少噪声耦合。对于高频信号(高于 100 MHz),实施分体式接地层以分离模拟和数字部分,防止它们之间的干扰。

用金属外壳或导电涂层屏蔽关键部件。例如,敏感射频模块周围的法拉第笼可以阻挡外部EMI,从而将信号噪声降低多达30 dB。将高速走线布线远离电路板边缘,以避免充当接收或发射干扰的天线。

过滤和组件选择

在电源入口点附近集成 EMI 滤波器,例如铁氧体磁珠或共模扼流圈,以抑制噪声。选择具有低 EMI 特征的组件,例如屏蔽电感器,以最大限度地减少辐射发射。确保走线阻抗与系统匹配(例如,射频信号为 50 欧姆),以防止反射放大 EMI。

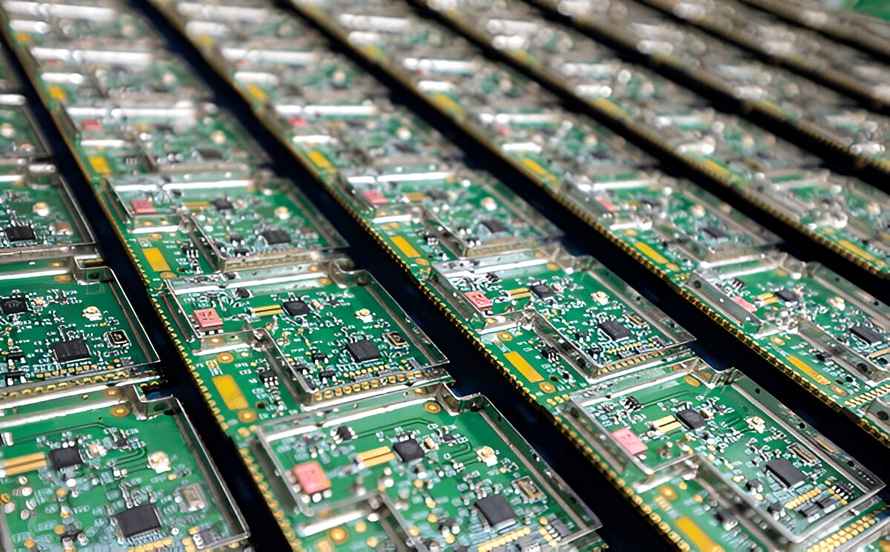

5. 用于工业自动化的加固型 PCB 组件

工业自动化系统需要能够承受恶劣条件而不会发生故障的组件。为工业自动化选择坚固耐用的 PCB 组件是确保长期可靠性的重要一步。

选择坚固的组件

与限制在 40°C 至 105°C 的商业级部件相比,选择具有扩展额定温度的组件,例如额定温度范围为 -105°C 至 0°C 的工业级 IC。 在高振动区域使用陶瓷电容器代替电解电容器,因为它们可以更好地抵抗机械应力并且故障率更低。

连接器应为锁定型或高固定型,以防止在振动下松动。对于电源应用,选择具有高雪崩能量额定值(例如 500 mJ 或更高)的 MOSFET 或 IGBT 来处理工业电源系统中常见的电压尖峰。

冗余和降额

通过使用并联组件在关键电路中构建冗余,以在一个电路发生故障时保持功能。通过在低于最大额定值的情况下运行组件来应用降额做法——例如,在额定电压的 50% 下运行电容器,在高应力条件下的使用寿命会增加一倍。

恶劣环境的测试和验证

设计 PCB 只是成功的一半。严格的测试确保其在现实条件下可靠运行。进行环境压力测试,包括 -40°C 至 85°C 的热循环,以模拟极端温度。使用振动台在高达 2000 Hz 的频率下进行测试,模仿工业机械。

在 85% 相对湿度下进行湿度测试 1000 小时,以验证防潮保护。EMI 测试遵循 CISPR 25 等标准,确认您的设计能够抵抗干扰。记录故障点并迭代设计以解决弱点,确保最终产品符合 IPC-A-610 等电子组件可接受性的行业标准。

构建在恶劣工业环境中经久耐用的 PCB

为恶劣的工业环境设计高可靠性 PCB 需要仔细关注从材料选择到保护涂层的每一个细节。通过专注于极端温度的工业 PCB 设计、使用 PCB 材料进行抗振、应用保形涂层进行 PCB 防潮、优化工业环境中的电磁干扰 (EMI) 的 PCB 设计,以及为工业自动化选择坚固耐用的 PCB 组件,您可以创建能够承受最恶劣条件的电路板。

597

597

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?