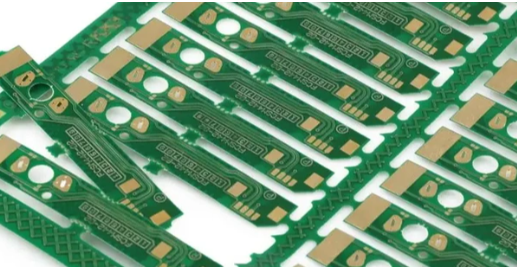

PCB大规模生产中,拼板技术是提升效率、控制成本的 “隐形支柱”。对于 PCB 批量厂家而言,能否将拼板工艺与规模化生产深度融合,直接决定了其市场竞争力。工程师在设计阶段若能充分考虑拼板在大规模生产中的特性,可使产品从图纸到量产的周期缩短 30% 以上。

一、大规模生产中拼板的核心价值

效率倍增的 “乘法效应”

拼板通过将多块单板整合为一个加工单元,使各生产环节的效率呈倍数提升。PCB 批量厂家的数据显示,一块 400mm×300mm 的拼板(含 16 块单板),其钻孔、蚀刻、贴片等工序的单位时间产出是单块单板的 12-15 倍。以 SMT 贴片为例,单块单板的贴片时间约 20 秒,而 16 拼板仅需 90 秒,相当于每块单板的贴片时间缩短至 5.6 秒,效率提升近 3 倍。这种效率优势在大规模生产(日产能 10 万块以上)中尤为明显,可使生产线的设备利用率从 60% 提升至 85%。

成本控制的关键抓手

拼板能从多维度降低生产成本:

-

材料利用率提升 15%-20%:一块标准基板(457mm×610mm)用于单块生产时利用率约 60%,采用拼板后可达 80% 以上,直接减少基材浪费;

-

人工成本降低 40%:拼板使上下料、检测等环节的操作次数减少,以日产 10 万块单板为例,拼板方案可减少 2 名操作工人;

-

能耗下降 25%:同批次产品的加工时间缩短,曝光机、层压机等大功率设备的能耗显著降低。某 PCB 四层板厂家的统计显示,采用 20 拼板生产智能音箱 PCB 后,单块板的综合成本下降 0.7 元,年节省成本超 200 万元。

质量稳定性的保障

大规模生产中,产品一致性是核心挑战,而拼板通过 “集中加工” 减少了人为干预。PCB 批量厂家的 AOI 检测数据显示,拼板生产的 PCB 线路缺陷率(0.3%)远低于单块生产(1.2%)。例如,在蚀刻环节,拼板的整体刚性使药水喷淋更均匀,线路侧蚀量偏差可控制在 ±1μm,而单块生产时因基板晃动,偏差可能达 ±5μm。

二、大规模生产中拼板的关键技术

标准化拼板尺寸体系

PCB 批量厂家会针对大规模生产制定标准化拼板尺寸(如 380mm×300mm、420mm×320mm),这些尺寸与生产线的设备参数(如传送轨道宽度、曝光机台面)精准匹配,可减少设备调整时间。例如,某厂家的标准化 16 拼板(4×4 排列)能适配其所有生产设备,换线时间从 40 分钟缩短至 10 分钟,特别适合多品种大规模生产的快速切换。

自动化生产线的无缝衔接

拼板需与自动化设备形成 “闭环协作”:

-

自动上料机通过视觉定位(精度 ±0.05mm)抓取拼板,每小时可处理 300 块;

-

激光分板机与 MES 系统联动,根据拼板二维码自动调取分板参数,分板效率达 120 块 / 小时;

-

无人检测线对拼板进行全流程扫描,缺陷识别率达 99.8%,远超人工检测的 85%。某 PCB 批量厂家的智能生产线通过这种衔接,实现了拼板从基板到分板的全自动化,单日产能突破 20 万块。

工艺参数的 “批量适配”

大规模生产中,拼板的工艺参数需针对批量特性优化:

-

蚀刻液采用 “高流量循环” 系统(流速 2m/s),避免拼板中心区域药水老化导致的蚀刻不均;

-

层压采用 “阶梯式升温” 曲线,针对拼板边缘与中心的温度差异(通常 3-5℃),动态调整各区域压力,使层间结合力偏差控制在 ±0.1N/mm。某 PCB 六层板厂家通过这种优化,将拼板的层压良率从 92% 提升至 97%。

三、工程师设计拼板时的核心考量

与量产设备的参数匹配

工程师需向 PCB 批量厂家确认生产线的关键参数:

-

最大拼板尺寸(通常≤500mm)、最小分板间距(≥1mm);

-

定位孔标准(直径 3mm±0.05mm,间距≥100mm);

-

分板设备类型(V-Cut 机、激光分板机等)。例如,若厂家的 V-Cut 机最小角度为 30°,拼板的 V-Cut 设计就不能采用更陡的角度,否则会导致分板不良。

预留工艺优化空间

在拼板边缘预留 10-15mm 工艺边,供设备夹持和检测;在单板之间保留 1.5-2mm 间距,便于蚀刻和分板。某工程师设计的拼板因间距仅 0.8mm,导致大规模生产中 20% 的产品出现线路粘连,调整至 1.5mm 后问题彻底解决。

兼容后续组装流程

拼板设计需考虑下游的分板和组装:

-

若采用自动化分板,需在拼板上增加 “分板定位标记”(如直径 1mm 的圆孔);

-

若后续人工组装,拼板边缘需设计 “抓取位”(无元件区域,面积≥20mm×20mm)。某智能手表 PCB 因未预留抓取位,人工分板效率降低 50%,增加了 0.1 元 / 块的组装成本。

四、大规模生产中拼板的常见问题与对策

分板后尺寸偏差超标

某批次拼板分板后,约 5% 的单板尺寸偏差达 0.3mm(设计要求≤0.1mm),原因是拼板在蚀刻后未进行 “应力释放”(未在 40℃环境放置 24 小时)。解决方案:PCB 批量厂家在蚀刻后增加 “恒温静置” 工序,使拼板内应力充分释放,分板尺寸偏差可控制在 0.08mm 以内。

拼板中心区域元件虚焊

大规模生产中,拼板中心区域的 SMT 焊盘易出现虚焊,因回流焊时中心温度比边缘低 2-3℃。对策:调整回流焊温度曲线,中心区域温度提高 5℃,同时将拼板中心的焊盘尺寸增大 5%,增强焊接可靠性。某 PCB 批量厂家通过这种调整,将虚焊率从 1.2% 降至 0.2%。

批次间性能波动

不同批次的拼板可能因基材、油墨差异导致性能波动。PCB 批量厂家通过 “工艺参数锁定” 系统,将关键参数(如蚀刻液浓度、曝光能量)与基材批次绑定,当更换基材时自动调用匹配参数,使批次间阻抗偏差控制在 ±3Ω 以内。

拼板在大规模生产中的应用,本质是 “规模效应” 与 “工艺精度” 的平衡艺术。对于 PCB 批量厂家而言,这是降本增效的核心武器;对于工程师来说,理解拼板在大规模生产中的特性,才能设计出 “可量产、低成本、高可靠” 的产品。两者的紧密协作,是 PCB 大规模生产成功的关键。

107

107

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?