某医疗设备厂商曾因电容引脚间的锡珠导致产品误诊,三次返工损失超百万元;而另一家企业通过系统性管控,将锡珠不良率从29%压降至0.13%。锡珠问题本质上是材料特性、工艺参数与设计缺陷共同作用的结果,以下是其形成的核心原因及解决方案。

材料缺陷:锡膏质量短板

金属含量与氧化度直接决定锡膏稳定性。当金属含量低于85%时,过量助焊剂会使锡膏在预热阶段过度塌陷流动,被挤压到焊盘外的锡膏冷却后形成锡珠。更严重的是金属粉末氧化度超标(>0.15%),这会削弱熔融锡膏的粘合能力,导致焊点收缩不充分而分裂成珠。

锡粉粒度与吸潮问题同样关键。工程师发现细粒度锡粉的表面积更大,更易吸附水汽;回流焊时水分气化引发“炸锡”,如同热油遇水飞溅。改用Type 4锡粉(20-38μm)并严格回温4小时,不良率下降40%。

工艺设计:钢网与焊盘

钢网开口过大是典型人为失误。当开口尺寸比焊盘宽10%时,锡膏印刷量增加30%,多余锡膏在贴片时被挤到阻焊层上。工程师将0.13mm钢网改为0.1mm厚度,同时采用“防锡珠开孔”(内凹燕尾槽设计),使锡膏收缩集中在焊盘中心,锡珠数量减少80%。

焊盘设计错误则是隐藏陷阱。TO-263-5封装元件若按标准焊盘设计,大焊盘宽度超出元件焊端0.5mm,贴片后锡膏必然外溢。

制程失控:

印刷压力过载会使锡膏突破边界。非接触式印刷中若刮刀压力超过8N,锡膏会沿钢网底部渗入非焊盘区,形成直径0.1-0.5mm的锡珠。汽车电子厂实测显示:改用接触式印刷并控制压力在5-6N,配合每5块板清洁钢网,可减少60%边缘锡珠。

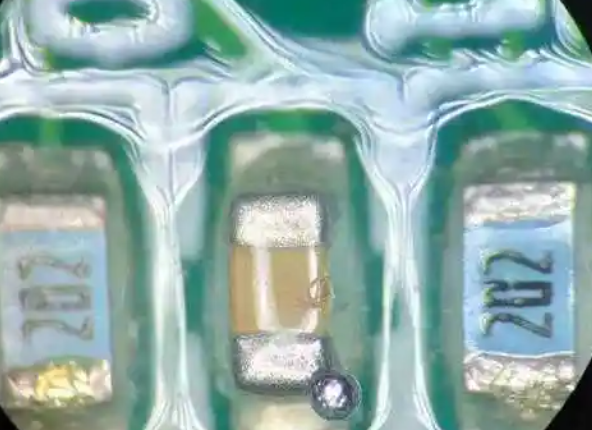

贴片下压过猛则挤压锡膏逃逸。当Z轴压力超过5N,0402电容下方的锡膏被压入元件本体底部。回流焊时这部分锡膏无法回缩,在电容侧边凝成球体。工控企业通过降低贴片高度0.05mm,使压力降至3N,锡珠问题迎刃而解。

热工管理:

预热升温过急引发溶剂爆炸。升温速率超过3℃/s时,焊膏中溶剂未充分挥发,进入回流区后剧烈气化,裹挟锡粉喷溅形成锡珠。

峰值温度与冷却失衡同样危险。5G基站模块在260℃以上高温时,熔融锡膏流动性过强,易从焊盘溢出;而冷却速率>4℃/s又会使焊点表面急速硬化,内部收缩应力将部分锡液挤出成珠。将峰值温度控制在245℃、冷却速率调至2℃/s后,锡珠直径从0.3mm缩至0.05mm以下。

环境变量:湿度与氧化

车间湿度过高是隐形杀手。当相对湿度>60%时,PCB吸水率超0.1%,回流焊时水分蒸发产生微爆震。某深圳企业梅雨季锡珠不良率飙升,通过在贴片前增加85℃/2h烘板工序,使板材含水率降至0.05%,问题得到控制。

氮气保护缺失加剧氧化。无铅焊接在空气环境中,熔融锡膏表面会快速生成氧化层,削弱其回缩能力。手机主板厂商引入氮气回流焊(氧浓度<500ppm),使锡膏表面张力提升18%,焊点轮廓更饱满,锡珠发生率归零。

锡珠治理的本质是系统性风险的管控:从锡膏选型阻断材料缺陷,通过钢网设计约束锡膏流动,依托工艺参数压制人为偏差,最后以环境控制隔绝外界干扰。

关键词:锡膏氧化、钢网开孔、回流曲线、贴片压力、环境控制

根治锡珠的底层逻辑:

材料是基础,设计定边界,工艺保执行,环境控变量。四者协同才能让每颗锡原子精准归位。

28

28

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?