导电阳极丝(CAF)失效已成为高密度互连板(HDI)和汽车电子等场景的“隐形杀手”。CAF不仅是实验室里的失效模型,更是量产中随时可能引爆的雷区。本文将深入解析CAF的物理本质、关键诱因及实战应对策略。

CAF失效的物理本质?

CAF的形成是金属离子迁移、电场驱动与材料缺陷共同作用的灾难性结果。其核心过程可分为三个阶段:

-

通道构建:玻纤布与树脂界面因压合缺陷(如流胶不均)或钻孔损伤(钻针磨损导致孔壁撕裂)形成纳米级缝隙。

-

电解质激活:湿热环境(85℃/85%RH)使水分渗透至缝隙,溶解铜盐(CuCl₂、CuSO₄)形成导电液膜。

-

电化学攻击:在电势差(>5V/mm)驱动下,阳极铜溶解为Cu⁺离子,经玻纤束迁移至阴极还原析出,最终形成树枝状金属丝(直径可达1μm)。

关键数据警示:

-

当孔间距<15mil时,CAF生长速率提升300%

-

湿度每增加10%RH,离子迁移速度提高1.8倍

-

铜离子浓度>500ppm时,1000小时湿热测试必现失效

六大失效模式与根因追溯

1. 孔间短路:最致命的“跨栏式”失效

-

典型现象:相邻通孔间绝缘阻抗从>10GΩ骤降至<1MΩ

-

根因:激光钻孔盲孔底部残留铜渣,形成微短路种子

-

案例:某HDI板因激光成孔能量波动,导致孔壁铜刺穿透介质层

2. 线间漏电:悄然蔓延的“地下暗河”

-

特征:信号完整性恶化(眼图抖动增加30%),但常规电测未报警

-

诱因:高密度布线导致线间距<4mil,介质层吸水率>0.15%

3. 电源网络腐蚀:静默的“能量黑洞”

-

破坏力:电源纹波增大50%,芯片VCC-GND间出现寄生电容(>1pF)

-

元凶:电源层铜厚不均导致局部电流密度>10A/mm²

预防策略:从选材到工艺的全链路管控

1. 材料选择:

-

基材优选:采用开纤玻纤布(如Isola DE104)使树脂覆盖率达95%以上

-

铜箔升级:选择12μm反转铜箔(粗糙度Ra<1.5μm)降低离子释放风险

-

阻焊优化:使用低吸湿性油墨(MSAP工艺),吸水率<0.03%

2. 工艺革新:

-

钻孔革命:采用脉冲激光钻孔(紫外波段)实现无机械应力成孔

-

除胶新法:等离子清洗+化学微蚀组合工艺,确保孔壁粗糙度<1.2μm

-

电镀突破:脉冲电镀技术使孔铜厚度均匀性<±5%

3. 设计赋能:

-

布局法则:关键信号线与电源层间距>20mil,避免形成“电容耦合通道”

-

冗余设计:在BGA区域增加十字交叉屏蔽过孔,阻断CAF迁移路径

-

监控创新:植入嵌入式传感器实时监测介质层介电常数变化

失效分析:

多尺度检测矩阵

-

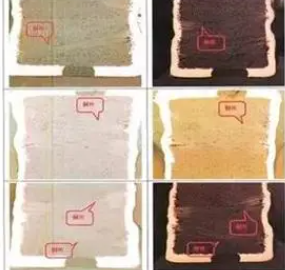

宏观层面:SEM观察CAF丝直径与分布密度

-

介观分析:FIB切片定位失效起始点(通常距孔壁<5μm)

-

微观溯源:TOF-SIMS解析铜离子迁移轨迹

五、测试验证:把好最后一道关卡

1. 动态压力测试

-

双应力叠加:85℃/85%RH + 100V偏压,每小时记录阻抗变化

-

加速因子模型:采用Arrhenius方程(Ea=0.8eV)预测寿命

2. 智能监控方案

部署在线阻抗监测系统,实时捕捉绝缘电阻衰减曲线(典型特征:指数型下降→平台期→突变击穿)

面对CAF这一“电子产品的慢性绝症”,需要建立“预防-检测-修复”三位一体的防御体系。从选材的分子级把控到设计的纳米级优化,从工艺的原子级控制到测试的实时化监控。

323

323

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?