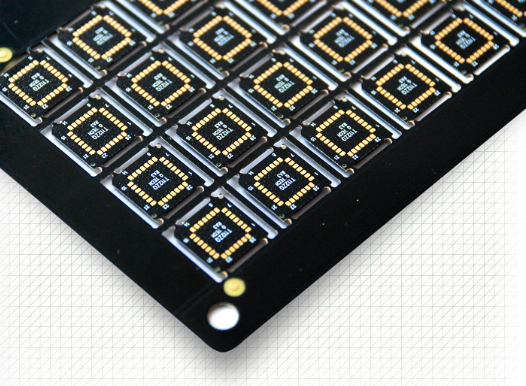

在 PCB 制造的最后环节,“表面处理” 是决定焊盘导电性、焊接可靠性、耐腐蚀性的关键步骤 —— 它通过在铜箔表面覆盖一层特殊材料(金属或有机膜),解决铜箔易氧化、焊接附着力差的问题。PCB 表面处理主要分为 “电镀工艺”(需通电沉积,如镀铜、镀镍金)和 “非电镀工艺”(化学沉积或物理处理,如 OSP、化学沉金、喷锡)两大类,二者在原理、性能、成本上差异显著,适配不同场景需求。今天,我们从基础定义、核心分类、关键作用、工艺差异入手,帮你建立对 PCB 表面处理的系统认知。

首先,明确 PCB 表面处理的核心定义:它是通过化学、电化学或物理方法,在 PCB 裸露的铜焊盘 / 线路表面形成一层保护层,核心作用有三:一是 “防氧化”,避免铜箔在存储、组装过程中与空气反应生成氧化铜(影响焊接);二是 “增强焊接性”,提升焊锡与铜箔的润湿附着力(焊点拉力≥1.5N);三是 “延长寿命”,保护铜箔免受环境腐蚀(如潮湿、盐雾),确保 PCB 长期稳定工作。

PCB 表面处理的两大核心分类及代表工艺:

-

电镀工艺(电化学沉积,需通电):

-

核心原理:利用电极反应,使金属离子(如 Cu²+、Ni²+、Au³+)在铜箔表面还原沉积,形成均匀金属层;

-

代表工艺:通孔镀铜(增厚孔壁铜层,保障导通)、表面镀镍(打底增强附着力)、镀金(高导电、耐腐蚀)、镀锡(低成本焊接层);

-

关键特点:金属层厚度可控(如镀金 0.1-1μm)、附着力强(剥离强度≥0.5N/mm),但设备成本高、工艺复杂。

-

-

非电镀工艺(化学 / 物理方法,无需通电):

-

核心原理:通过化学反应(如化学沉金的置换反应)或物理熔融(如喷锡的热风整平),在铜箔表面形成保护层;

-

代表工艺:OSP(有机 solderability preservative,有机膜保护)、化学沉金(无电沉金)、喷锡(热风整平)、沉银、沉锡;

-

关键特点:工艺简单、成本低、效率高,适合批量生产,但金属层厚度均匀性略差(如化学沉金偏差 ±0.05μm)。

-

电镀与非电镀工艺的核心差异,集中在四个维度:

-

沉积原理:电镀需通电,金属层厚度与电流、时间正相关,可精准控制;非电镀依赖化学反应,厚度受温度、浓度影响大,需严格控温(如化学沉金温度 85±2℃);

-

性能表现:电镀层(如镀金)的导电率(≥40S/m)、耐腐蚀性(盐雾测试≥500 小时)优于非电镀层,但非电镀的 OSP、喷锡焊接性更适配常规 SMT 工艺;

-

成本结构:电镀设备(如垂直电镀线)投资大(百万级),单平米 PCB 处理成本比非电镀高 30%-50%;非电镀的 OSP、喷锡成本最低,适合消费电子批量生产;

-

适用场景:电镀工艺(如镀镍金)适配高频、高可靠场景(如医疗设备、通信基站);非电镀工艺(如 OSP、喷锡)适配消费电子、普通工业控制场景。

典型应用案例:某手机主板 PCB 选用 OSP 表面处理(非电镀),成本低且适配高速 SMT 组装,焊接良率 99.5%;而某医疗设备 PCB 因需长期耐消毒腐蚀,选用电镀镍金处理,盐雾测试达 1000 小时,焊点无氧化。

PCB 表面处理的选择需围绕 “性能需求、成本预算、组装工艺”,理解电镀与非电镀的核心差异,才能精准匹配 PCB 的应用场景。

284

284

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?