PCB 布局是电子设备设计的 “骨架搭建” 环节 —— 它决定了元件的摆放位置、信号的传输路径、电源的分配方式,直接影响设备的信号完整性、电磁兼容性、散热效率与制造可行性。与单纯的 “元件摆放” 不同,专业的 PCB 布局需围绕 “功能实现、性能优化、制造便捷、长期可靠” 四大目标,建立清晰的优先级逻辑,避免因布局不当导致的信号失真、干扰超标、散热失效等问题。今天,我们从基础入手,解析 PCB 布局的核心逻辑、优先级排序、基础原则及典型误区,帮你建立系统的布局思维。

首先,明确 PCB 布局的核心目标:一是 “信号完整性”,确保高速、微弱信号传输无反射、无衰减(如 DDR5 信号时序偏差≤50ps);二是 “电磁兼容(EMC)”,控制电磁辐射(≤40dBμV/m)与抗干扰能力(≥30V/m),避免干扰自身或周边设备;三是 “散热效率”,高功耗元件(如 CPU、功率管)布局合理,温升控制在 85℃以下;四是 “制造可行性”,符合 DFM(面向制造的设计)要求,良率≥95%;五是 “维护便捷”,预留测试点、接口位置合理,便于后期调试与维修。

PCB 布局的优先级排序是避免混乱的关键,需遵循 “先全局后局部,先核心后次要”:

-

核心功能优先:先确定核心元件(如 MCU、FPGA、电源管理芯片)的位置,按信号流向(如 “输入→处理→输出”)规划核心链路,确保核心信号路径最短(≤10cm,高频信号≤5cm);例如单片机系统,先固定 MCU 位置,再围绕 MCU 布局晶振、复位电路等核心外设,避免核心链路绕弯。

-

干扰隔离优先:将干扰源(如 DC-DC 转换器、功率放大器)与敏感元件(如 ADC、传感器)分区布局,间距≥10mm(高频场景≥15mm),优先隔离模拟区与数字区、高压区与低压区,避免后期布线时无法隔离。

-

散热需求优先:高功耗元件(功耗≥1W)需布局在 PCB 边缘或散热良好区域,远离热敏元件(如温湿度传感器),预留散热铜箔与散热片安装空间;例如 10W 功率管需布局在 PCB 边缘,周围无遮挡,散热铜箔面积≥25cm²。

-

制造可行性优先:预留 PCB 定位孔、拼板间距、元件间距(≥0.5mm),避免元件与板边、接口冲突,确保贴片、焊接工艺可实现。

-

维护测试优先:关键信号路径预留测试点(间距≥2mm),接口、指示灯位置便于操作,避免被其他元件遮挡。

PCB 布局的基础原则需贯穿布局全流程:

-

信号流向原则:按 “顺时针” 或 “直线型” 信号流向布局,避免信号交叉、回流,例如电源模块→核心芯片→输入输出接口,按直线布局,信号路径缩短 30%,损耗减少 20%。

-

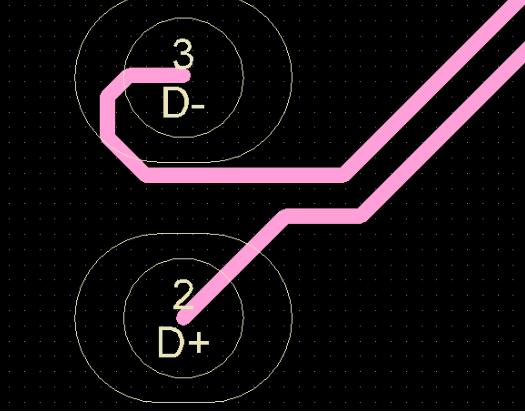

就近布局原则:功能相关的元件(如晶振与 MCU、传感器与放大器)间距≤5mm,减少布线长度与寄生参数;例如 MCU 的晶振电路,晶振与 MCU 的 XTAL 引脚间距≤3mm,可降低时钟信号噪声。

-

均匀分布原则:元件重量、功耗均匀分布,避免 PCB 受力不均导致翘曲,大尺寸 PCB(≥300mm)需对称布局核心元件,平衡重量分布。

-

预留空间原则:PCB 边缘预留≥5mm 边框,元件与板边间距≥3mm,接口周围预留≥8mm 操作空间,避免安装时遮挡。

常见布局误区需重点规避:

-

误区 1:先布局次要元件,再调整核心元件,导致核心信号路径过长;

-

误区 2:干扰源与敏感元件混放,如 DC-DC 转换器与 ADC 间距仅 5mm,导致 ADC 采样噪声增加 50%;

-

误区 3:高功耗元件布局在 PCB 中心,散热不良,温度超 100℃;

-

误区 4:元件间距过小(<0.3mm),焊接时易桥连,良率降至 80% 以下。

案例:某传感器模块 PCB 初期布局时,将 DC-DC 转换器(干扰源)与 ADC(敏感元件)间距 6mm,核心信号路径 15cm,导致采样噪声 30μV,良率 85%;优化后按优先级重新布局:先固定 MCU 与 ADC 位置,DC-DC 与 ADC 间距 12mm,核心信号路径 8cm,采样噪声降至 8μV,良率提升至 97%。

284

284

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?