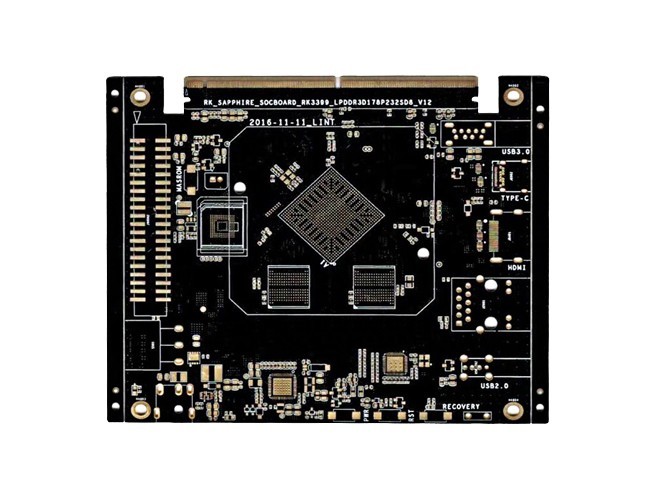

医疗设备的 PCB 是 “生命攸关的电路核心”,它的每一次信号传输都可能关系到患者的诊断结果或治疗安全。与消费电子 PCB 不同,医疗设备 PCB 需要在复杂环境中保持绝对可靠 —— 监护仪的心率信号不能因 PCB 故障误报,手术机器人的机械臂控制信号不能有毫秒级延迟,植入式起搏器的电路更要在人体内稳定工作 10 年以上。这种特殊性,让医疗设备 PCB 的可靠性与安全性工艺成为一套极其严苛的技术体系。

可靠性工艺:对抗 “复杂环境考验”

医疗设备的使用场景对 PCB 是全方位挑战:手术室的高频电刀会产生强电磁干扰,ICU 的消毒流程(高温、化学浸泡)会侵蚀电路,植入式设备则要耐受体液腐蚀和体温波动。

材料选择:耐得住 “消毒洗礼”

耐高温耐化学基材是基础配置。医疗设备需频繁消毒,酒精擦拭、高温蒸汽(134℃)或环氧乙烷熏蒸是家常便饭。普通 FR-4 基材在 134℃蒸汽消毒 100 次后会出现分层,而医疗级高 Tg 基材(Tg≥180℃)配合耐化学阻焊层,可承受 500 次以上消毒循环。某测试显示,经 500 次 134℃蒸汽消毒后,医疗级 PCB 的绝缘电阻仍保持 10¹⁰Ω 以上,是普通 PCB 的 10 倍。

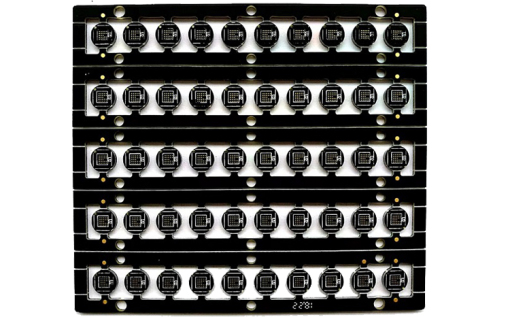

植入式设备的 PCB 更特殊,需采用生物相容性材料。基材选用 PI(聚酰亚胺),表面覆盖氮化钛涂层,既防止体液(pH 7.3-7.4)腐蚀铜层,又避免材料释放有害物质。某心脏起搏器的 PCB 经体外模拟体液浸泡测试(37℃,5 年加速试验),铜层腐蚀速率仅 0.1μm / 年,远低于普通材料的 1μm / 年。

布线设计:“双保险” 应对单点故障

医疗设备 PCB 的布线必须 “冗余设计”,关键线路(如心率监测、剂量控制)采用双备份 —— 两条独立线路并行,即使一条失效,另一条能立即接管。某输液泵 PCB 通过冗余设计,故障间隔时间(MTBF)从 10000 小时提升至 50000 小时,达到重症监护的要求。

抗电磁干扰(EMI)设计是另一重点。高频电刀、MRI 设备会产生强电磁辐射,可能干扰医疗设备信号。PCB 需设置 “接地隔离带”(宽 0.5mm 以上的接地铜带),将模拟电路(如生理信号采集)与数字电路(如处理器)分隔,模拟电路的线路还需采用屏蔽层(铜箔包裹)。某心电监护仪 PCB 经 EMI 优化后,在高频电刀工作时的信号噪声从 50mV 降至 5mV,满足诊断级精度(噪声需<10mV)。

安全性工艺:杜绝 “电气风险伤害”

医疗设备的 PCB 必须是 “零风险电路”,任何漏电、短路都可能对患者或医护人员造成电击伤害。安全性工艺围绕 “绝缘”“防漏”“防燃” 三大核心展开。

绝缘与隔离:防止 “电流偷袭”

爬电距离与电气间隙严格遵循 IEC 60601 标准:患者接触的电路(应用部分)与电网之间,爬电距离≥8mm,电气间隙≥6mm(普通设备仅需 3mm)。这相当于在电流可能 “走捷径” 的地方设置 “安全距离”,防止漏电。某除颤仪 PCB 的爬电距离从 6mm 增至 9mm 后,泄漏电流从 0.3mA 降至 0.05mA,远低于 0.1mA 的安全阈值。

隔离技术是关键,采用光电耦合器或隔离变压器将患者电路与电网完全隔离,隔离电压≥4000V。某呼吸机 PCB 的隔离测试显示,在 4000V 电压下持续 1 分钟,漏电流仅 0.01mA,确保患者即使接触设备金属部分也无触电风险。

防燃与耐故障:阻止 “危险扩散”

医疗设备 PCB 需通过 UL 94 V-0 级阻燃测试 —— 垂直燃烧时,火焰在 10 秒内熄灭,不滴落引燃物。基材添加阻燃剂(如溴化环氧树脂),铜层厚度增至 70μm(普通 35μm),即使局部短路也不易起火。某麻醉机 PCB 的短路测试中,故障点仅出现轻微碳化,未引发火焰蔓延。

过流保护设计不可少,在电源入口串联自恢复保险丝(PTC),当电流超过额定值(如 1A)时,保险丝在 0.1 秒内从 0.1Ω 升至 10kΩ,切断电源。某输液泵的 PCB 因 PTC 保护,在意外短路时未损坏核心元件,仅需更换保险丝即可恢复使用。

测试与认证:比普通设备严苛 10 倍的 “生死考核”

医疗设备 PCB 的测试标准堪称 “行业之最”,需通过一系列 “极限挑战” 才能上市:

加速老化测试模拟 10 年使用寿命:在 85℃、85% 湿度环境下持续工作 5000 小时(相当于常温使用 10 年),要求所有参数变化≤5%。某监护仪 PCB 经测试后,心率测量误差从 ±1 次 / 分增至 ±2 次 / 分,仍在医疗允许范围内(±3 次 / 分)。

振动与冲击测试模拟运输与使用中的意外:振动频率 10-2000Hz,加速度 10G,持续 8 小时;冲击测试(100G 加速度,6 毫秒脉冲)1000 次。测试后 PCB 的焊点脱落率需≤0.01%,某手术机器人 PCB 通过该测试后,机械臂控制精度无明显变化(误差<0.1mm)。

生物相容性测试针对植入式 PCB:按照 ISO 10993 标准,检测材料是否引发过敏、炎症或细胞毒性。某神经刺激器的 PCB 提取物对细胞的存活率≥90%(合格线 80%),通过了植入许可。

认证方面,需符合 ISO 13485 质量管理体系,PCB 制造商需建立完整的追溯系统 —— 每块 PCB 可追溯到原材料批次、生产设备、测试数据,确保出现问题时能快速定位原因。

医疗设备 PCB 的可靠性与安全性工艺,是 “工程技术” 与 “生命责任” 的结合。它的每一项参数、每一次测试,都承载着 “不允许失败” 的使命。随着远程医疗和精准医疗的发展,未来医疗 PCB 将向 “更小尺寸”(如植入式)、“更高精度”(如纳米级传感器接口)、“更强抗干扰”(如术中 MRI 兼容)方向演进,持续守护患者的生命安全。对于患者而言,这些隐藏在设备内部的 PCB 工艺,正是医疗设备 “值得信赖” 的底气所在。

500

500

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?