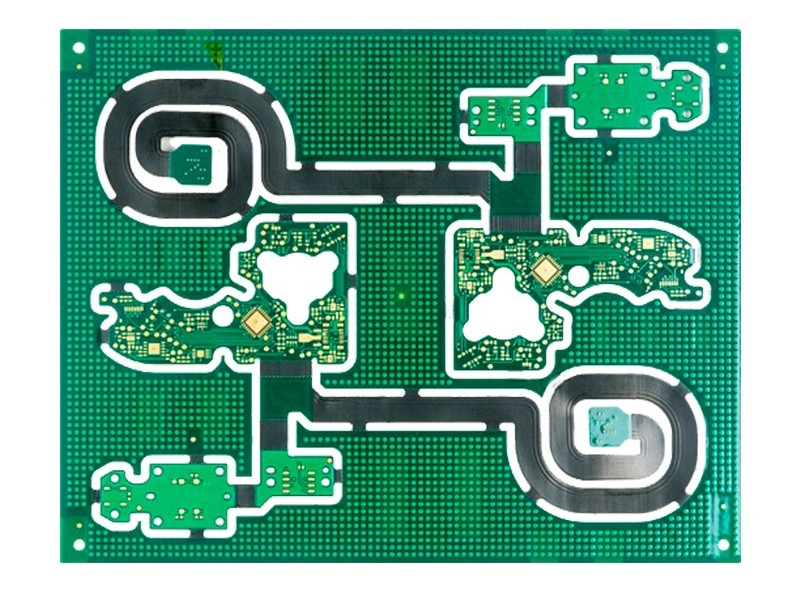

六层板内层线路的可靠性直接决定电子产品寿命,但传统检测手段难以触及隐藏的缺陷。X光检测技术作为“工业CT”,已成为穿透多层板内部问题的关键工具。

一、X光检测:穿透六层板的“火眼金睛”

1. 技术原理

-

穿透特性:X射线波长0.01-10nm,可穿透FR4基材(衰减系数约3.5cm⁻¹),但对铜箔(衰减系数33cm⁻¹)吸收率是基材的9倍以上。

-

成像逻辑:内层线路铜密度高,X射线吸收强,形成暗区;基材区域吸收弱,呈现亮区。通过灰度对比可识别断路、短路等缺陷。

-

分辨率极限:主流设备可检测20μm级缺陷(如微短路),但需配合200kV以上高压源提升对比度。

2. 六层板检测难点

-

层间干扰:相邻层线路投影重叠(如L2-L3与L4-L5层间距<0.2mm时),需通过倾斜曝光或分层算法分离图像。

-

盲区问题:过孔内部结构(如盲埋孔)可能被上下层遮挡,需结合CT扫描或多次角度拍摄。

二、六层板内层常见缺陷类型

1. 电气类缺陷

缺陷类型X光特征成因修复可行性内层开路线路连续性中断(灰度突变)蚀刻过度/钻孔偏移<50μm可补线内层短路相邻线路异常粘连(灰度混浊)蚀刻不净/层压错位需挖空隔离铜箔剥离线路边缘锯齿状缺失机械应力/热冲击不可修复

2. 工艺类缺陷

-

孔壁分离:过孔内壁铜层未完全覆盖(X光显示孔中心暗斑),需电镀返工。

-

树脂残留:激光钻孔后未去污,X光可见孔壁模糊(需化学清洗)。

三、缺陷修复的可行性边界

1. 可修复场景

-

微小开路(长度<200μm):

使用激光诱导电镀技术,在缺陷处沉积铜(厚度0.5-1μm),恢复导电性。 -

局部短路(面积<50μm²):

聚焦离子束(FIB)刻蚀多余铜,或激光烧蚀隔离。

2. 不可修复场景

-

大面积铜箔缺失(>1mm²):

结构强度丧失,修复后易二次断裂。 -

层间铜箔错位(偏移>50μm):

机械应力导致内层褶皱,返工成本超原件价值。

175

175

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?