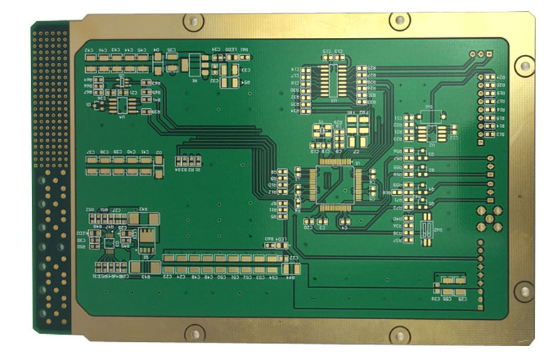

铜箔作为电流传输和信号传导的 “血管”,其厚度(通常以盎司 “oz” 为单位,1oz≈35μm)直接影响载流能力、散热效果和机械强度。PCB 四层板厂家的测试数据显示,相同线宽下,2oz 铜箔的载流量是 1oz 的 1.8 倍,但成本增加 30%,重量上升 25%。工程师需根据电流大小、信号频率和机械需求,在性能与成本间找到平衡点。

铜箔厚度的核心参数:从 “载流” 到 “信号”

铜箔厚度的选择需参考三个关键指标,PCB 四层板厂家的实践给出清晰标准:

载流能力的 “厚度公式”。1oz 铜箔(35μm)在 20℃环境下,1mm 宽线路的持续载流量约 1.5A(温升≤30℃),2oz(70μm)可达 2.7A(提升 80%)。这源于厚铜箔的横截面积更大(2oz 是 1oz 的 2 倍),电阻更小(焦耳热 Q=I²Rt 随之降低)。某 PCB 四层板厂家的温升测试显示,3A 电流通过 1mm 宽 1oz 铜箔时

,温度从 25℃升至 68℃(超标),换用 2oz 后仅升至 45℃(符合要求)。但需注意,载流量与线宽正相关:2mm 宽 1oz 铜箔的载流量(3A)与 1mm 宽 2oz(2.7A)接近,设计时可通过增加线宽替代增厚铜箔(成本更低)。

高频信号的 “趋肤效应”。频率超过 100MHz 时,电流主要沿铜箔表面流动(趋肤深度随频率升高而减小),此时铜箔厚度超过趋肤深度的部分利用率降低。1GHz 信号的趋肤深度约 2μm,2oz 铜箔(70μm)的有效导电厚度仅为总厚度的 3%,与 1oz(35μm)差异不大。PCB 四层板厂家的测试显示,1GHz 信号在 1oz 与 2oz 铜箔中的传输损耗(0.6dB/cm vs 0.55dB/cm)几乎可忽略,高频设计无需盲目追求厚铜箔。

机械强度的 “支撑作用”。厚铜箔能提升 PCB 的抗弯折能力:2oz 铜箔的 0.8mm 薄板,在 5mm 半径弯折 500 次后,断线率(5%)比 1oz(15%)低 67%。这是因为厚铜箔的延展性更好(2oz 延伸率 10% vs 1oz 的 5%),能缓冲弯折应力。某可穿戴设备采用 2oz 铜箔后,主板耐弯折次数从 1000 次增至 2000 次,满足日常使用需求。

铜箔厚度的成本与工艺考量

厚度选择需兼顾生产可行性,PCB 四层板厂家的经验给出关键提示:

成本的 “线性增长”。铜箔成本占 PCB 材料总成本的 20%-30%,2oz 比 1oz 贵 30%,3oz 比 2oz 贵 40%(因厚铜箔的加工难度更高)。某批量测算显示,10 万块四层板采用 1oz 铜箔比 2oz 节省成本 30 万元,足以覆盖多数消费电子的利润空间。

加工的 “难度阈值”。2oz 铜箔的细线加工(线宽<0.1mm)良率(85%)比 1oz(95%)低 10%,因厚铜箔蚀刻时易出现 “侧蚀”(线宽偏差 ±0.015mm vs 1oz 的 ±0.008mm)。PCB 四层板厂家建议,2oz 铜箔的线宽不宜小于 0.12mm,否则批量良率会大幅下降(<70%)。

厚度与层数的 “协同效应”。四层板的铜箔厚度可分层设计:电源层(第 2/3 层)用 2oz,信号层(第 1/4 层)用 1oz,既保证载流又不增加外层细线加工难度。某 PCB 四层板厂家的这种方案,使主板成本比全 2oz 低 18%,且通过了所有电气测试。

铜箔选择的常见误区:

盲目追求厚铜箔。某设计为 “保险” 选用 2oz 铜箔,实际电流仅 0.8A,导致成本增加 30%,加工良率下降 10%。PCB 四层板厂家建议,电流<1A 时,1oz 完全够用。

忽视温度影响。高温环境(如汽车引擎舱)会降低铜箔载流能力:85℃时,1oz 铜箔的载流量比 25℃时下降 30%(1.5A→1.05A),此时需选 2oz(2.7A→1.89A)。某车载 PCB 因未考虑温度,1oz 铜箔在高温下频繁烧断,换用 2oz 后解决问题。

忽略与板厚匹配。0.8mm 薄板用 3oz 铜箔可能导致弯曲断裂(铜箔过厚使 PCB 刚性增加),PCB 四层板厂家建议,薄板(≤1.0mm)的铜箔厚度不超过 2oz,厚板(≥1.6mm)可放宽至 3oz。

铜箔厚度的选择是 “需求导向” 的工程决策,而非简单的参数叠加。PCB 四层板厂家的实践证明,1oz 铜箔能满足 80% 的消费和低功率场景,2oz 适合中高功率工业设备,3oz 仅用于极端大电流场景。工程师需结合电流计算、频率特性和加工能力,画出 “铜箔厚度 - 线宽 - 载流” 的匹配表 —— 这正是铜箔设计的核心价值,既避免性能不足,又不造成成本浪费。

993

993

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?