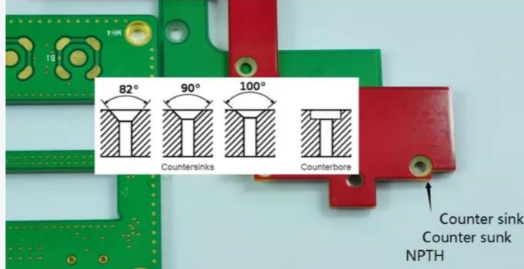

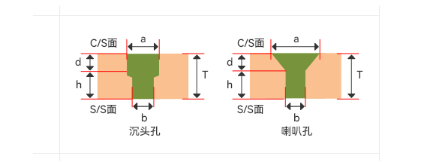

喇叭孔(锥形孔壁)和台阶孔(阶梯状孔内结构)的加工精度直接影响安装效果和电气性能,哪怕 0.1mm 的偏差都可能引发连锁问题。PCB 四层板厂家的数据显示,优化工艺后,喇叭孔的角度偏差可控制在 ±2° 内,台阶孔的直径精度达 ±0.01mm,虽然加工时间比直孔增加 50%,但能让批量不良率从 10% 降至 1%。了解这两种孔的加工细节和质量控制要点,能帮助工程师避免生产中的 “隐形陷阱”。

喇叭孔的加工工艺:从 “钻孔” 到 “成型” 的精准控制

喇叭孔的锥形结构需要特殊加工流程,PCB 四层板厂家的生产步骤很清晰:

第一步:预钻直孔打底。先用普通钻头钻一个直径比目标孔小 0.5mm 的直孔(如 3mm 喇叭孔先钻 2.5mm 直孔),作为后续加工的基准。这一步的关键是保证孔位精准(偏差<0.05mm),否则后续扩孔会放大误差。PCB 四层板厂家采用 “CCD 视觉定位” 钻孔机,将孔位偏差控制在 ±0.03mm 内,比普通设备(±0.08mm)精度提升 60%。

第二步:锥形刀具扩孔成型。用带角度的锥形刀具(30°/45°/60°)对直孔进行扩孔,刀具转速控制在 20000-30000rpm,进给速度 50-100mm/min(比直孔慢 50%)。某测试显示,转速过低(10000rpm)会导致孔壁粗糙(Ra 10μm),过高(40000rpm)则可能让基材过热碳化(边缘发黑),25000rpm 是兼顾精度和效率的 “黄金转速”。45° 角的喇叭孔需扩孔 3-4 次(每次进给 0.1mm),确保孔壁平滑(Ra<3μm),避免出现 “台阶状” 缺陷(会导致安装卡滞)。

台阶孔的加工工艺:分层钻孔的 “阶梯艺术”

台阶孔的多层结构需要分层加工,PCB 四层板厂家的核心技巧在于 “逐层控制”:

第一步:确定台阶层数和尺寸。四层板的台阶孔通常分 2 层(顶层和中间层各一个台阶),如 2mm 总直径的台阶孔,顶层台阶直径 2mm(深度 0.5mm),底层直径 1.5mm(贯穿剩余厚度)。PCB 四层板厂家会用 CAD 软件模拟每层台阶的尺寸,确保相邻台阶的直径差≥0.3mm(太小会导致加工时刀具干涉)。

第二步:分层钻孔成型。先用大直径钻头加工顶层台阶(如 2mm 钻头钻 0.5mm 深),再换小直径钻头加工下一层(如 1.5mm 钻头钻剩余深度)。关键是控制每层的深度精度(±0.02mm),某测试显示,深度偏差超过 0.05mm 会导致层间铜箔与孔壁的结合面积减少 20%,影响导通可靠性。厂家采用 “深度传感器实时监控”(每钻 0.1mm 测量一次),使台阶深度偏差控制在 ±0.01mm 内,比人工测量精度高 5 倍。

质量控制的核心指标:这些参数必须 “卡严”

PCB 四层板厂家通过三大关键指标确保特殊孔质量,任何一项不达标都可能返工:

喇叭孔的角度与直径。角度偏差需≤±2°(设计值 30°-60°),用角度规实测时,每块板随机抽检 5 个孔,连续 3 块板超差就需调整刀具。直径精度控制在 ±0.03mm(入口和出口直径都要测),某批次因出口直径偏小 0.05mm,导致 20% 的连接器引脚插不进去,返工成本增加 3 万元。孔壁粗糙度(Ra)需<5μm,粗糙度过高(Ra>10μm)会导致焊锡附着不均,焊点强度下降 30%。

台阶孔的台阶尺寸与垂直度。相邻台阶的直径差需稳定(偏差≤0.02mm),某四层板的台阶孔因直径差波动(0.3mm±0.05mm),导致阻抗偏差达 ±5Ω(设计要求 ±2Ω)。台阶面与孔壁的垂直度(偏差≤0.01mm/mm)同样关键,倾斜度过大(>0.02mm/mm)会使层间铜箔接触不良,导通电阻从 10mΩ 升至 50mΩ。PCB 四层板厂家用 3D 测量仪每小时抽检一次,确保这些参数在控制范围内。

加工中的常见问题与解决办法

特殊孔的加工容易出现 “隐性缺陷”,PCB 四层板厂家的经验能帮你避开这些坑:

喇叭孔的 “锥度不均”。孔壁一侧陡、一侧缓(角度差>3°),会导致元器件安装歪斜。这通常是因为锥形刀具磨损不均(单边磨损 0.02mm),解决办法是每加工 5000 个孔就更换刀具(普通钻头可加工 10000 个),成本增加 10% 但合格率提升 20%。某厂家通过刀具寿命管理,让锥度不均的不良率从 8% 降至 1%。

台阶孔的 “台阶毛刺”。台阶面边缘的毛刺(>0.02mm)会划破基材或导致层间短路,这是分层钻孔时刀具退刀过快导致的。PCB 四层板厂家采用 “缓慢退刀” 工艺(速度从 50mm/min 降至 20mm/min),配合去毛刺工序(用尼龙刷清理),使毛刺残留率从 15% 降至 0.5%,某工业主板因此避免了批量短路故障。

批量生产的质量保障措施

要让特殊孔的质量稳定,PCB 四层板厂家有三个 “秘诀”:

首件确认必须 “全检”。每批次生产前做 3 块首件,用投影仪测孔位、角度规测角度、千分尺测直径,所有参数合格才能批量生产。某工程师因跳过首件检测,导致整批 1000 块板的喇叭孔角度偏差 5°,直接报废损失 5 万元。

设备定期校准。锥形刀具和台阶孔专用钻头每天开机前校准一次(误差超过 0.01mm 就更换),钻孔机的 XYZ 轴定位精度每周校验(偏差需<0.005mm)。PCB 四层板厂家的统计显示,坚持校准的生产线,特殊孔的质量 CPK 值(1.33)比不校准的(0.8)高 66%,批量稳定性显著提升。

不良品的 “追溯机制”。每块板的特殊孔都记录加工时间、设备编号和操作人员,出现不良时能快速定位原因(如某设备加工的孔角度超差,排查后发现是刀具安装偏斜)。某厂家通过追溯,将问题排查时间从 24 小时缩短至 2 小时,减少批量损失 80%。

喇叭孔和台阶孔的加工工艺虽复杂,但通过 “精准钻孔 + 分层控制 + 严格检测”,质量完全可控。PCB 四层板厂家的实践证明,只要把角度、直径、粗糙度等参数 “卡严”,特殊孔的批量合格率能稳定在 99% 以上,虽然加工成本增加 20%,但能省去后期调试和返工的大量时间。

175

175

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?