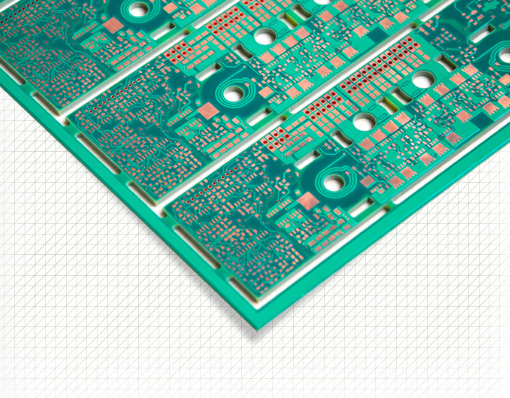

薄板 PCB(板厚≤1.2mm)因结构轻薄、高频性能优异,广泛应用于智能手机、可穿戴设备、5G 模块等领域。但其表面处理工艺与厚板存在显著差异,处理不当会导致焊接不良、信号损耗增加等问题。对于 PCB 批量厂家而言,掌握薄板表面处理的特殊要求,能将产品良率提升 15% 以上。工程师了解这些工艺特性,可在设计阶段就选择适配方案,避免后期性能隐患。

一、薄板表面处理的核心挑战

薄板 PCB 的表面处理面临三大难题:

机械强度低:薄板抗变形能力弱,传统的机械研磨处理可能导致板件翘曲(偏差>0.5mm/m),影响后续焊接精度。PCB 批量厂家的测试显示,1.0mm 厚的 PCB 经机械研磨后,翘曲度达 0.8mm/m,而未处理的仅 0.2mm/m。

表面面积占比高:薄板的表面积与体积比更大,氧化速度比厚板快 30%,若处理不及时,2 小时内就可能出现铜面氧化(氧化层厚度>0.1μm),导致焊接不良。

高频信号敏感:薄板常用于高频场景(≥10GHz),表面处理的粗糙度会增加信号损耗。普通沉金工艺的表面粗糙度(Ra 0.3μm)在 10GHz 时会使信号损耗增加 0.5dB/m,远高于厚板的容忍范围。

二、主流表面处理工艺及适配场景

-

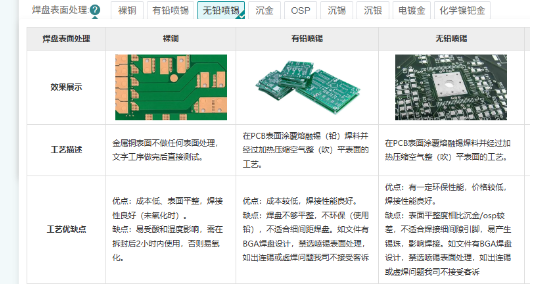

化学沉金(ENIG)

沉金工艺在铜表面形成 5-10μm 的镍层和 0.05-0.1μm 的金层,具备优异的可焊性和抗氧化性。PCB 批量厂家的实践显示,沉金处理的薄板在 12 个月存储期内,焊接良率仍保持 99% 以上。其优势在于表面平整(粗糙度 Ra<0.1μm),适合高频信号传输,10GHz 频率下的信号损耗比喷锡工艺低 0.3dB/m。

但沉金成本较高(比喷锡高 30%),且镍层可能存在 “黑盘” 风险(高温焊接时镍层氧化)。某 PCB 四层板厂家通过优化沉金后处理(增加 150℃烘烤 1 小时),将黑盘发生率从 2% 降至 0.1%,适合高端消费电子薄板。

电解镍金(Electrolytic Ni/Au)

电解镍金可控制金层厚度(0.1-1μm),耐磨性比沉金高 5 倍,适合有插拔需求的薄板(如连接器区域)。1.0mm 厚的 PCB 连接器采用 5μm 镍 + 0.5μm 金处理后,可承受 10000 次插拔,远高于沉金的 3000 次。

但电解工艺会产生电流分布不均,导致薄板边缘金层偏厚(偏差>20%),影响高频信号一致性。PCB 批量厂家通过 “边缘屏蔽” 技术,将厚度偏差控制在 ±10%,满足 5G 模块的严苛要求。

有机保焊膜(OSP)

OSP 通过在铜表面形成有机膜(厚度 0.2-0.5μm)防止氧化,成本仅为沉金的 1/4,且表面平整度优异(Ra<0.05μm),高频损耗最低。某 60GHz 毫米波雷达的 0.8mm 薄板采用 OSP 处理后,信号损耗比沉金低 0.2dB/m,完全满足通信距离要求。

但其缺点是耐高温性差,回流焊次数不能超过 2 次(否则膜层分解),且存储期短(≤6 个月),适合批量生产、快速组装的消费电子薄板。

化学锡(Immersion Tin)

化学锡在铜表面形成 1-2μm 的锡层,可焊性接近喷锡,且无铅环保。PCB 批量厂家的测试显示,锡层在 260℃回流焊中表现稳定,适合无铅工艺要求的工业薄板。但锡层易产生 “锡须”(长度>10μm 时可能导致短路),需通过添加有机抑制剂将锡须长度控制在 5μm 以下。

工艺选择的核心考量因素

信号频率:≥10GHz 高频场景优先选 OSP 或沉金(低粗糙度);低频场景可选用成本更低的化学锡。

存储与组装周期:长周期存储(>6 个月)选沉金;短周期(<3 个月)可选 OSP。

可靠性要求:汽车电子等需耐温耐湿的场景选沉金(-40℃至 125℃循环无异常);消费电子可选化学锡或 OSP。

成本预算:成本敏感型产品(如智能手表)优先选 OSP,高端设备(如 5G 基站)选沉金。

工程师的设计与协作建议

明确工艺参数:向 PCB 批量厂家提出表面处理的具体要求,如金层厚度、粗糙度(Ra≤0.1μm)、可焊性测试标准(如 IPC-A-610)等。

兼容后续工序:若薄板需进行多次回流焊,避免选择 OSP(耐温次数有限),优先选沉金或化学锡。

验证高频性能:对高频薄板,要求厂家提供表面处理后的信号损耗测试数据(如 10GHz 下的插入损耗),确保满足设计指标。

薄板 PCB 的表面处理是平衡性能、成本与可靠性的关键环节。工程师需结合产品特性,与 PCB 批量厂家共同选择适配工艺,才能充分发挥薄板在轻薄化、高频化场景中的优势,为设备性能奠定坚实基础。

578

578

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?