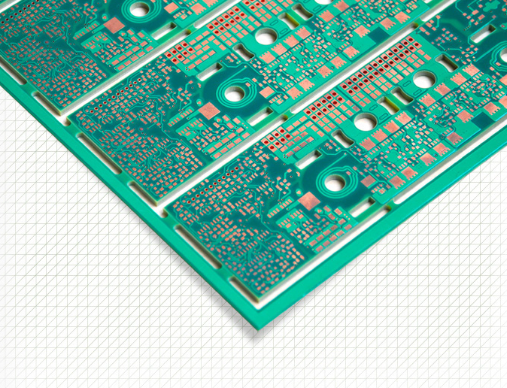

薄铜箔(通常指 1/2oz 及以下,即 17.5μm 以下)能实现 50μm 以下的细线宽,为芯片级封装、高频通信提供基础,但制造难度比常规 1oz 铜箔高 30%。PCB 四层板厂家的数据显示,1/4oz 铜箔的四层板良率(85%)比 1oz(95%)低 10%,但能使线路密度提升 2 倍,满足智能设备的小型化需求。工程师需了解薄铜箔的制造特点与应用边界,才能发挥其技术价值。

薄铜箔 PCB 的制造难点:为什么容易出问题?

薄铜箔的 “薄” 带来了一系列工艺挑战,PCB 四层板厂家的生产数据揭示关键痛点:

铜箔贴合的 “脆弱性”。1/2oz 铜箔(17.5μm)的厚度仅为 1oz 的一半,拉伸强度(200MPa)比 1oz(300MPa)低 33%,贴合基材时稍不注意就会产生褶皱(不良率 5%)或撕裂(2%)。某 PCB 四层板厂家的统计显示,薄铜箔在自动化贴箔环节的损耗率(8%)是 1oz 铜箔(3%)的 2.7 倍,主要因机械臂抓取时的张力控制不当。解决这一问题需采用 “真空吸附 + 低张力传送” 设备,将铜箔拉伸量控制在 1% 以内(传统设备为 3%),某厂家通过此改进使褶皱率降至 1.5%。

蚀刻精度的 “毫厘之差”。制作 50μm 线宽时,1/4oz 铜箔的蚀刻裕量(允许误差)仅为 3μm(线宽偏差超过 6% 即报废),而 1oz 铜箔的裕量为 7μm。PCB 四层板厂家的蚀刻测试显示,相同参数下,1/4oz 铜箔的线宽偏差(±4μm)比 1oz(±2μm)大 1 倍,因薄铜箔更易受蚀刻液浓度波动影响。通过 “阶梯式蚀刻” 工艺(先弱后强)和实时监控(每 30 秒测一次蚀刻速率),可将偏差控制在 ±2μm 内,良率从 70% 提升至 85%。

薄铜箔 PCB 的工艺优化:厂家是怎么解决的?

PCB 四层板厂家通过三大技术突破,让薄铜箔量产成为可能:

基材预处理的 “增强结合”。薄铜箔与基材的结合力(≥0.5N/mm)是关键,厂家通过 “等离子体活化” 工艺(在基材表面创造纳米级凹坑),使结合力提升 40%(从 0.5N/mm 增至 0.7N/mm),解决了薄铜箔在后续加工中易脱落的问题(脱落率从 3% 降至 0.5%)。某测试显示,经处理的 1/2oz 铜箔板,在 100 次热冲击(-40℃至 125℃)后,铜箔剥离面积(<1%)远低于未处理板(5%)。

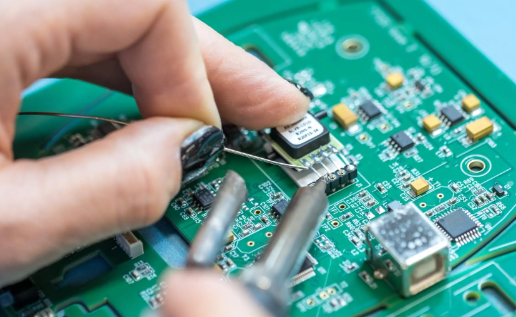

细线加工的 “精准控制”。针对 30μm 线宽的极端需求,厂家采用 “激光直接成像(LDI)” 替代传统曝光机,定位精度从 ±10μm 提升至 ±3μm,确保细线路的边缘平直度(毛刺≤1μm)。

表面处理的 “保护屏障”。薄铜箔易氧化(1/4oz 铜箔在空气中放置 24 小时即出现氧化斑点),厂家在铜箔表面镀一层 50nm 厚的镍金(ENIG 工艺),氧化电阻从 200mΩ 增至 500mΩ,存储时间从 7 天延长至 30 天。某批量生产数据显示,镀镍金的薄铜箔板,焊接良率(99%)与 1oz 板持平,解决了薄铜箔焊接易虚焊的问题。

工程师选薄铜箔的注意事项:这些坑要避开

别盲目追求 “越薄越好”。1/4oz 铜箔的成本(120 元 /㎡)比 1/2oz(80 元 /㎡)高 50%,但多数场景 1/2oz 已足够(能满足 50μm 线宽)。PCB 四层板厂家建议,只有线宽<30μm 时,才考虑 1/4oz 铜箔。

注意与板厚匹配。0.8mm 以下薄板适合用薄铜箔(1/2oz 及以下),若在 1.6mm 厚板上用 1/4oz 铜箔,可能因机械强度不足导致线路断裂(1.6mm 板建议至少 1/2oz)。

提前和厂家沟通。薄铜箔的量产需要厂家具备 LDI 曝光、阶梯蚀刻等设备,选择有经验的 PCB 四层板厂家(至少有 3 年以上薄铜箔生产经验),可降低合作风险(不良率可能差 20%)。

薄铜箔 PCB 的制造难度虽高,但在高密度、高频场景中不可替代。PCB 四层板厂家的实践证明,1/2oz 铜箔已能满足多数消费电子需求(良率 85%,成本可控),1/4oz 则适合极端精细的芯片级应用。工程师在设计时,应根据线宽需求、频率特性和成本预算综合选择,必要时与厂家共同进行工艺验证 —— 这正是薄铜箔技术的应用之道,既发挥其精细优势,又避免陷入过度设计的误区。

823

823

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?