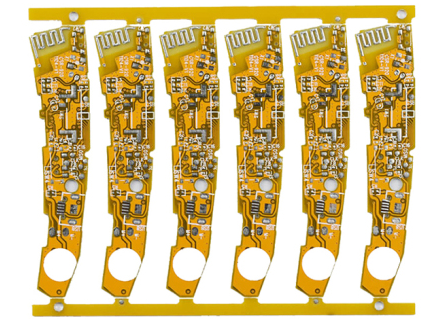

薄铜箔(通常指 1/2oz 及以下,1oz≈35μm)凭借良好的延展性,成为柔性电子设备的核心选择。PCB 四层板厂家的测试显示,1/4oz 铜箔(8.75μm)在弯曲半径 5mm 时,耐弯折次数(10000 次)是 1oz 铜箔(3000 次)的 3 倍多,虽然成本增加 20%,但能让设备实现 “可弯曲、耐折腾” 的特性。工程师需了解薄铜箔在柔性场景的优势与设计要点,才能发挥其最大价值。

薄铜箔为何更适合柔性场景?核心原因在这里

薄铜箔的 “薄” 带来了独特的力学优势,PCB 四层板厂家的材料测试揭示关键差异:

延展性的 “厚度优势”。1/2oz 铜箔(17.5μm)的延伸率(18%)比 1oz(10%)高 80%,意味着弯曲时能承受更大的形变而不断裂。PCB 四层板厂家的拉伸实验显示,1/2oz 铜箔被拉长 15% 后仍能恢复原状,而 1oz 铜箔在拉伸 10% 时就会出现裂纹。这种特性让薄铜箔在弯曲时,线路不易因 “过度拉伸” 产生断裂 —— 当 PCB 弯曲半径为 5mm 时,1/2oz 铜箔的最大应变(12%)低于其断裂阈值(18%),而 1oz 铜箔的应变(15%)已超过自身阈值(10%),这就是薄铜箔耐弯折的核心原因。

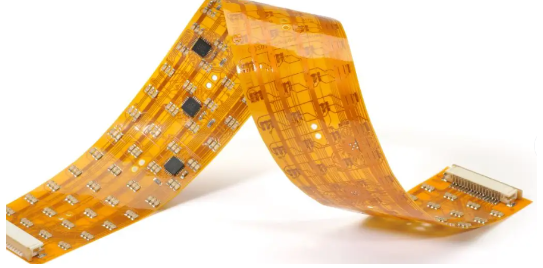

柔性基材的 “协同作用”。薄铜箔常与 PI 等柔性基材搭配,1/4oz 铜箔 + PI 基材的组合,弯曲半径可小至 3mm(1oz 铜箔 + PI 最小为 8mm)。某 PCB 四层板厂家的测试显示,这种组合在弯曲 10000 次后,线路电阻变化率(5%)远低于 1oz 铜箔组合(20%),且基材与铜箔的结合力(0.6N/mm)在反复弯折后仍保持初始值的 80%,而 1oz 组合仅剩下 50%。

影响薄铜箔耐弯折性能的关键因素

薄铜箔的柔性表现并非单纯由厚度决定,还受多种因素影响,PCB 四层板厂家的实践总结出三个关键点:

铜箔类型的 “隐性影响”。压延铜箔(延展性更好)比电解铜箔更适合柔性场景:1/2oz 压延铜箔的耐弯折次数(8000 次)比同厚度电解铜箔(5000 次)高 60%。这是因为压延铜箔的晶体结构更均匀,弯曲时应力分布更平缓,不易产生局部断裂。PCB 四层板厂家的失效分析显示,电解铜箔在弯折时,表面易出现微小裂纹(5000 次后),而压延铜箔的裂纹出现时间会延迟至 8000 次以后,虽然成本高 30%,但寿命显著延长。

线路设计的 “细节决定成败”。线路走向与弯曲方向的夹角很关键:与弯曲轴成 45° 的线路,耐弯折次数(6000 次)比平行线路(3000 次)高一倍。这是因为 45° 角能分散弯曲应力,避免线路被 “单向拉伸”。此外,线路拐角处做圆角处理(半径≥0.5mm)比直角(90°)更耐用,某测试显示,圆角线路在 8000 次弯折后仍完好,直角线路在 5000 次就有 10% 断裂。PCB 四层板厂家建议,柔性 PCB 的线路宽度不宜小于 0.1mm(1/4oz 铜箔),否则可能因过细导致 “应力集中”,加速断裂。

提升薄铜箔 PCB 耐弯折性能的实用技巧

PCB 四层板厂家通过工艺优化和设计改进,能进一步增强薄铜箔的柔性表现,核心方法如下:

铜箔表面的 “特殊处理”。对薄铜箔进行 “退火处理”(150℃/30 分钟),可消除生产过程中的内应力,延伸率提升 20%(1/2oz 铜箔从 18% 增至 22%)。某批量测试显示,退火后的 1/2oz 铜箔,耐弯折次数从 6000 次增至 7500 次,成本仅增加 5%。

线路布局的 “应力分散设计”。在弯曲区域采用 “蛇形走线”(振幅 0.5mm,节距 2mm),能让线路在弯折时通过 “拉伸 - 收缩” 缓冲应力,比直线走线的耐弯折次数增加 50%(从 6000 次增至 9000 次)。PCB 四层板厂家建议,蛇形走线的振幅不宜过大(不超过 1mm),否则会增加 PCB 面积,失去柔性设计的紧凑优势。

基材与铜箔的 “牢固结合”。通过 “等离子体活化” 工艺增加基材表面的粗糙度(从 Ra 0.5μm 增至 Ra 1μm),使薄铜箔与基材的结合力从 0.5N/mm 提升至 0.7N/mm,在 10000 次弯折后,铜箔脱落率(0.5%)比未处理(3%)低 83%。

薄铜箔 PCB 的柔性与耐弯折性能,是 “材料特性 + 设计优化” 的共同结果,1/2oz 和 1/4oz 铜箔能满足 90% 的柔性场景需求。PCB 四层板厂家的实践证明,合理选择的薄铜箔方案,可使设备耐弯折寿命提升 3 倍以上,虽然成本增加 20%-50%,但能实现传统铜箔无法完成的柔性功能。

180

180

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?