PCBA板的缺陷率每降低1%,产品可靠性可提升30%。

一、工艺缺陷预防体系构建

-

焊点质量闭环控制

-

SPI三维检测:采用激光三角测量技术,对锡膏厚度公差控制在±15μm(±3σ),通过多通道数据融合算法识别0.02mm级偏移量。某案例显示,SPI预判可减少83%的返修工时。

-

X射线断层扫描:对BGA焊点进行0.1mm层厚切片成像,可检测0.05mm²级空洞。通过CT值分析(阈值>85%)判定焊接可靠性,误判率<0.5%。

-

-

元器件可靠性验证

-

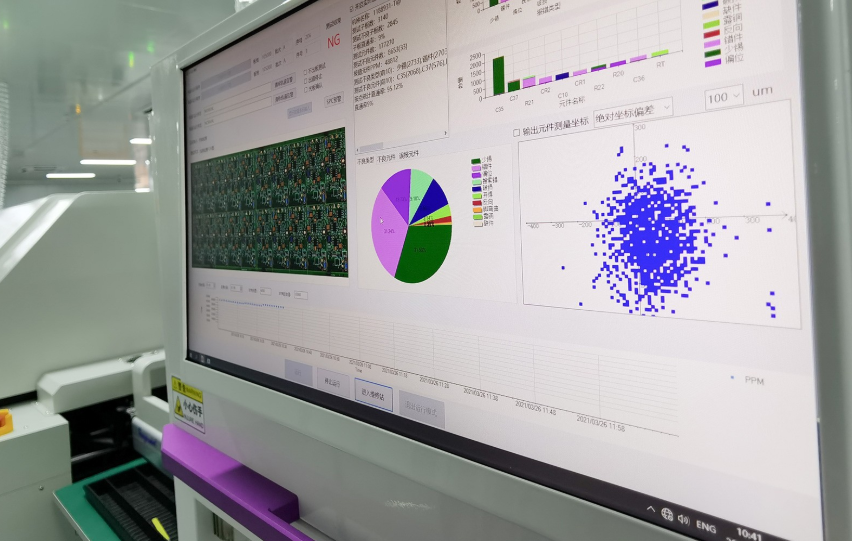

AOI多光谱检测:配置450-850nm多波段光源,对0201封装元件进行0.01mm精度定位。采用深度学习算法(ResNet-50模型),误检率从传统方法的12%降至2.3%。

-

LCR动态阻抗测试:在1kHz-1MHz频段内,对0402电容进行±5%精度测量,实时补偿温度漂移(0.02%/℃)。

-

二、生产效能提升技术方案

-

智能检测流程优化

-

首件检测系统:集成3D SPI+2D AOI+飞线测试,单板检测时间压缩至90秒(传统方法需15分钟)。通过SPC过程控制图实时监控CPK值,确保制程稳定性。

-

故障定位加速技术:采用边界扫描(JTAG)与飞针测试协同方案,对开路/短路故障的定位精度达±0.2mm,排查时间缩短70%。

-

-

数据驱动工艺改进

-

建立缺陷数据库(包含200+类典型缺陷特征),通过机器学习预测工艺波动趋势。某产线应用后,直通率从92.3%提升至96.8%。

-

开发AI视觉辅助系统,对AOI误报缺陷进行二次校验,人工复核工作量减少65%。

-

三、成本控制关键技术路径

-

失效成本削减策略

-

在线ICT测试:采用矩阵式探针床(密度达5mil pitch),实现99.7%的元件覆盖检测。对短路故障的检出率从人工的78%提升至99.2%。

-

环境应力筛选:通过HALT试验(-55℃~125℃循环)提前暴露潜在缺陷,使售后故障率降低至0.12PPM。

-

-

工艺参数优化模型

-

建立回流曲线参数优化系统(基于响应面法),将锡膏润湿时间控制在60-90秒,减少桥接缺陷35%。

-

开发热应力仿真模型(ANSYS Icepak),预测BGA焊点热疲劳寿命,工艺调整周期缩短50%。

-

四、可靠性保障技术体系

-

加速寿命试验技术

-

HASS试验:在0.5倍MTBF时间内施加20%超额应力,快速筛选潜在失效单元。某电源模块经500次循环后失效率从1.2FIT降至0.3FIT。

-

振动可靠性验证:采用共振搜索技术(频率范围5-2000Hz),对连接器进行100万次插拔寿命测试,接触电阻漂移<5%。

-

-

失效分析技术链

-

多物理场分析:结合SEM/EDS(能谱分析)与FEM有限元仿真,定位IC芯片的热失效点(温度梯度>15℃/mm区域)。

-

微区成分分析:使用TOF-SIMS技术(时间飞行二次离子质谱),检测焊点界面元素扩散深度(精度±0.1nm)。

-

五、质量追溯技术规范

-

全流程数据链构建

-

采用MES系统记录每个焊点的SPI/X-RAY检测数据,形成唯一质量身份证。某汽车电子项目实现100%可追溯性。

-

开发区块链存证系统,关键工艺参数(如回流炉温区曲线)上链存储,防篡改等级达国密二级。

-

-

智能诊断决策系统

-

基于知识图谱的故障诊断平台,集成5000+行业案例库,问题定位准确率提升至91%。

-

开发AR远程指导系统,工程师通过Hololens设备实时获取检测数据叠加显示的维修指引。

-

现代PCBA制造已进入"检测即制造"的新阶段,核心技术突破体现在:

-

智能检测:AI赋能的AOI/SPI系统实现缺陷预测与工艺优化闭环

-

精准计量:纳米级检测设备确保关键工艺参数的稳定控制

-

数字孪生:虚实融合的检测数据平台驱动质量持续改进

830

830

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?