一、标记系统的功能价值重构

在PCB设计领域,永久性标记是连接设计意图与制造工艺的隐形桥梁。其核心价值已超越简单的标识功能,演变为可靠性保障体系与全生命周期管理工具:

-

工艺控制锚点:

-

基材参数标记(CTI/Tg)实现材料批次追溯,某汽车电子厂商通过激光标记Tg值±3℃公差控制,使热应力失效率下降67%

-

制版流水号与厂商商标识构成质量追溯链,某军工企业案例显示可缩短83%的故障定位时间

-

-

人机交互界面:

-

极性标记与Mark点形成视觉定位系统,某SMT产线数据显示规范标记使返修效率提升40%

-

器件封装标识采用ISO 128-3标准符号,新人培训周期从2周缩短至3天

-

-

美学价值延伸:

-

某消费电子旗舰产品将LOGO设计为阻抗匹配微结构,实现功能与美学的统一

-

高端工控板采用负空间艺术字设计,在满足可读性的同时提升版图整洁度

-

二、标记设计的工程约束体系

2.1 材料层选择策略

层类型适用场景关键限制条件丝印层常规参数标注需预留≥0.15mm阻焊桥铜层高可靠性标识需开窗≥0.08mm阻焊层防焊标记需与焊盘保持≥0.05mm隔离

2.2 空间布局黄金法则

-

功能分区原则:

-

顶部1/3区域保留Mark点与极性标记

-

中部1/2区域布置参数标识

-

底部1/6区域用于厂商信息

-

-

视觉动线设计:

-

采用斐波那契螺旋线布局,引导视线自然流动

-

关键参数使用高对比色块突出(如红色标注CTI值)

-

三、工艺实现的关键技术突破

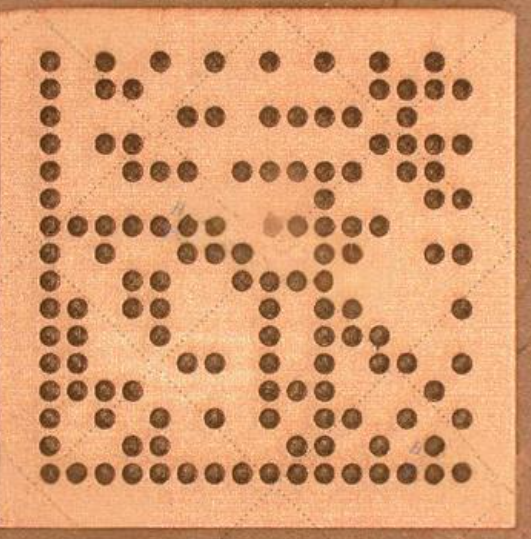

3.1 激光标记技术演进

-

紫外激光微加工:

-

脉冲宽度≤10ps,实现20μm线宽的微字符雕刻

-

非接触式加工避免铜层应力变形(某HDI板实测变形量<5μm)

-

-

智能标记系统:

-

集成机器视觉自动定位,标记精度达±15μm

-

支持二维码与Data Matrix码自适应排版

-

3.2 丝印工艺创新

-

纳米油墨技术:

-

采用二氧化硅包覆碳粉,耐磨性提升300%

-

烧结温度降至120℃,兼容柔性板工艺

-

-

3D立体印刷:

-

通过UV固化形成立体字符,触觉识别度提升70%

-

最小凸起高度0.03mm,满足盲文标准

-

3.3 铜层标记工艺

-

化学蚀刻优化:

-

采用双频脉冲蚀刻(27kHz+40kHz),线宽公差±0.02mm

-

添加0.5%硝酸钠抑制侧蚀

-

-

电镀增强技术:

-

局部镀金厚度控制至0.8μm,提升耐磨性

-

使用脉冲电镀减少应力裂纹

-

四、失效模式与防护设计

4.1 典型失效案例分析

-

案例1:某BGA板丝印压焊盘导致虚焊

-

失效机理:丝印油墨渗透至焊盘边缘(SEM显示污染宽度>100μm)

-

改进方案:增加0.05mm阻焊扩展区

-

-

案例2:铜层标记氧化引发EMI问题

-

失效机理:未钝化铜面在高温高湿环境下氧化(阻抗变化率>15%)

-

解决措施:增加透明镍层(厚度50nm)

-

4.2 防护设计准则

-

环境适应性:

-

户外设备标记需通过MIL-STD-810G盐雾测试

-

医疗设备标记满足ISO 10993生物兼容性

-

-

工艺兼容性:

-

激光标记区域需预留±0.1mm无铜区

-

化学蚀刻标记与通孔保持≥0.15mm间距

-

五、前沿技术展望

-

自修复标记系统:

-

引入微胶囊技术,损伤后释放修复剂(修复效率>90%)

-

-

智能响应标记:

-

温变油墨标记:-20~120℃显示不同信息

-

应力感应标记:通过颜色变化反映板级应力分布

-

-

4D打印标记:

-

形状记忆聚合物实现标记动态重构

-

响应时间<500ms,形变精度±1μm

-

PCB标记设计是电子工程师的"空间诗学",在有限版图上构建功能、可靠与美学的三重奏。建议建立标记设计决策矩阵,综合考量:

-

可制造性(DFM)权重:40%

-

可测试性(DFT)权重:30%

-

可维护性(DFA)权重:20%

-

美学价值权重:10%

随着AI辅助设计工具的普及,未来标记设计将进入"参数化美学"新纪元,工程师需掌握从微观蚀刻到宏观布局的全局思维。

关键词:永久性标记设计|激光微加工|阻焊工艺|失效防护|智能响应材料

239

239

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?