制造商如何确保这些复杂的电路板符合最高的质量和可靠性标准呢?答案在于遵守严格的准则,特别是 HDI PCB 设计和制造的 IPC 标准,例如 IPC-2226。

什么是 HDI PCB,为什么标准很重要?

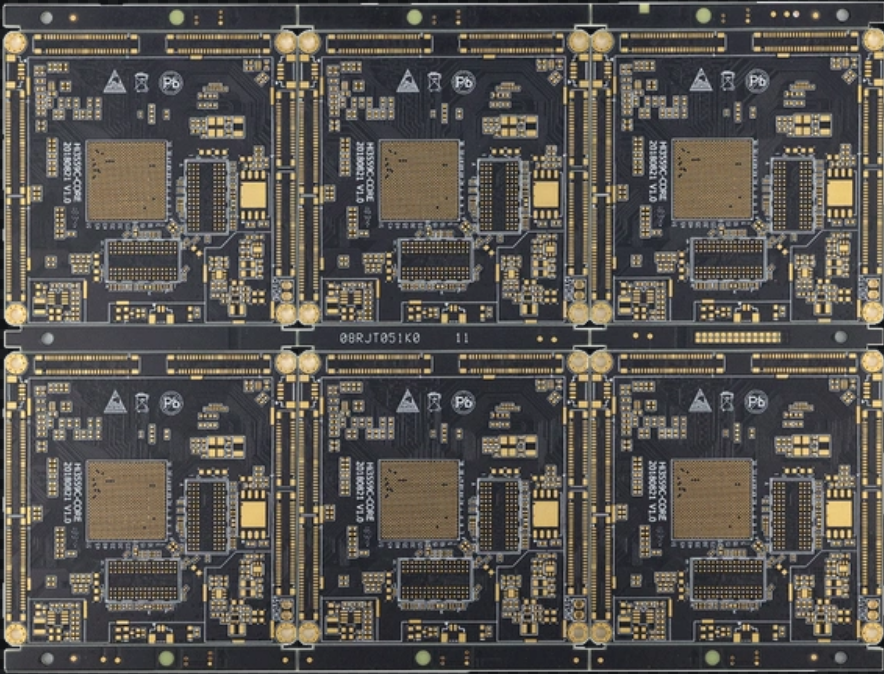

HDI PCB 是先进的印刷电路板,旨在将更多组件封装到更小的空间中。与传统 PCB 相比,它们通过更细的走线、更小的过孔(如微孔)和更高的层数来实现这一目标。这些电路板对于现代电子产品至关重要,例如智能手机、医疗设备和航空航天系统,在这些电子产品中,空间和性能至关重要。

然而,HDI PCB 的复杂性给设计和制造带来了独特的挑战。如果没有严格的指导方针,信

号干扰、热应力或制造缺陷等问题可能会损害电路板的性能。这就是 IPC 标准的用武之地。这些标准由印刷电路协会 (IPC) 制定,为设计和生产可靠的 HDI PCB 提供了框架。它们确保跨行业的一致性、质量和兼容性,使制造商和设计师的合规性不容谈判。

了解 HDI PCB IPC 标准

IPC 标准是一套涵盖 PCB 设计、制造和测试各个方面的指南和规范。对于 HDI PCB,这些标准满足了高密度布局的独特要求,确保电路板能够处理高速信号和紧凑设计而不会发生故障。让我们分解一下与 HDI PCB 相关的关键 IPC 标准。

IPC-2221:印制板设计通用标准

IPC-2221 是 PCB 设计的基础,包括 HDI 板。它提供了有关走线宽度、间距和材料选择等方面的一般指南。对于 HDI 设计,该标准可帮助工程师确定安全的电气间隙和绝缘要求,以防止密集布局中出现串扰或短路等问题。

例如,在走线宽度为 3 密耳(0.076 毫米)的 HDI PCB 中,IPC-2221 确保走线之间的间距足以避免电气干扰,通常建议标准电压至少为 3 密耳。遵循这些规则对于保持高速应用中的信号完整性至关重要。

IPC-2226:HDI PCB 的剖面设计标准

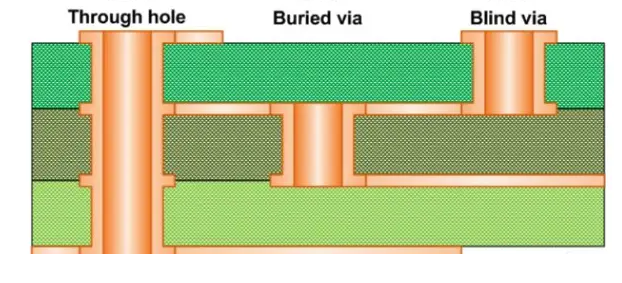

IPC-2226 标准专为 HDI PCB 设计量身定制。它定义了高密度互连结构的要求,重点关注微孔、盲孔和埋孔。该标准根据 HDI 设计的复杂性和过孔结构将 HDI 设计分为不同类型:

-

类型 I:具有直径为 0.15 毫米(6 密耳)或更小的微孔,通常用于不太复杂的 HDI 板。

-

第二类:包括不穿过整个电路板的盲孔,允许更密集的布线。

-

III型:将堆叠微孔和埋入式过孔组合在一起,用于具有多层的高度复杂的设计。

IPC-2226 还提供了有关过孔纵横比的指南,建议微孔的最大纵横比为 0.75:1,以确保制造过程中可靠的电镀和结构完整性。遵守这些规范有助于减少过孔开裂等缺陷,这些缺陷在紧凑设计中可能在热应力下发生。

IPC-6012:资格和性能规范

IPC-2226 侧重于设计,而 IPC-6012 则满足了刚性 PCB(包括 HDI 板)的制造和性能要求。它为铜厚度、阻焊层附着力和热可靠性等方面设定了标准。对于 HDI PCB,符合 IPC-6012 可确保电路板能够承受组装和作的压力,特别是在需要考虑散热的高密度配置中。

例如,IPC-6012 规定 HDI 设计中内层的最小铜厚度为 0.5 盎司/英尺 2 (17.5 μm),以保持导电性而不会过热。这对于信号速度可达 5 GHz 或更高的应用至关重要,如高级通信设备所示。

关键 HDI PCB 制造标准

制造 HDI PCB 是一个复杂的过程,每一步都需要精度。以下 HDI PCB 制造标准通常符合 IPC 指南,对于生产高质量电路板至关重要。

HDI PCB 的材料选择

HDI 板通常需要专用材料来处理高频和热负载。IPC 标准建议使用高 Tg(玻璃化转变温度)材料,例如 Tg 为 170°C 或更高的 FR-4,以防止在 260°C 左右温度下回流等焊接过程中翘曲。 此外,耗散因数 (Df) 为 0.005 或更小的低损耗介电材料是高速信号的首选,以最大限度地减少信号损耗。

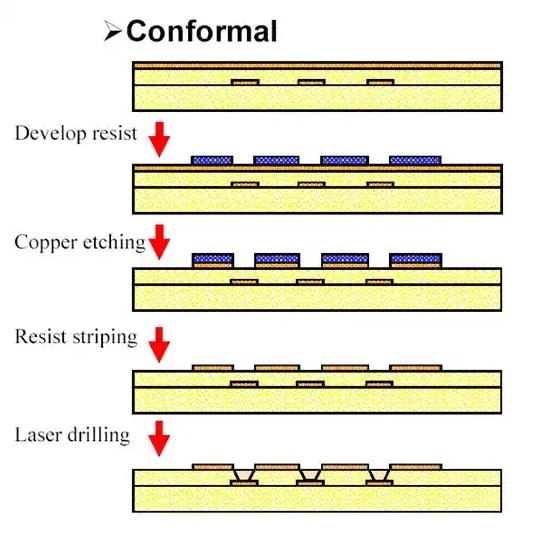

过孔形成的精度

形成微孔、盲孔和埋孔是 HDI PCB 制造的基石。IPC-2226 要求过孔钻孔和电镀具有严格的公差,以避免缺陷。例如,激光钻孔通常用于创建直径小至 0.1 毫米(4 密耳)的微孔,电镀工艺必须达到至少 20 μm 的均匀铜厚度,以确保可靠连接。

制造商还必须控制过孔形成过程中的纵横比。高纵横比(例如,高于 1:1)会导致电镀不完整,从而导致开路。遵循 IPC 指南有助于保持密度和可制造性之间的平衡。

层叠层和信号完整性

HDI PCB 通常具有多层(有时是 8 层或更多层)以适应密集布线。IPC 标准指导叠层设计,以确保信号完整性和阻抗控制。例如,为高速信号保持 50 欧姆 (±10%) 的受控阻抗需要精确的层间距和介电厚度,关键层之间通常约为 0.1 毫米(4 密耳)。

制造商还必须通过确保高速走线之间有足够的间距来考虑串扰,根据 IPC-2221 建议,通常至少是走线宽度的 3 倍。正确的叠层设计可以最大限度地减少电磁干扰 (EMI),这对于工作频率高于 5 GHz 的 3G 设备等应用至关重要。

测试和质量保证

质量控制是 HDI PCB 制造标准的重要组成部分。IPC-6012概述了测试方法,例如微切片分析,以检查完整性和电镀质量。自动光学检测 (AOI) 和 X 射线测试还用于检测微孔或未对准层中的缺陷,确保电路板在组装前符合性能标准。

例如,根据 IPC-TM-650 进行热循环测试,将电路板暴露在 -40°C 和 125°C 之间的温度波动中,以模拟真实条件。通过这些测试证实 HDI PCB 可以承受作应力而不会分层或过孔失效。

遵守 HDI PCB IPC 标准的好处

遵循 HDI PCB IPC 标准为设计人员和制造商提供了多种优势。以下是一些主要优点:

-

提高可靠性:符合 IPC-2226 和 IPC-6012 等标准可确保 HDI PCB 能够承受恶劣环境,从而降低医疗设备等关键应用的故障率。

-

增强的性能:正确的设计和制造实践可保持信号完整性,支持现代设备中高达 10 Gbps 或更高的高速数据传输速率。

-

成本效益:虽然 HDI PCB 的生产成本更高,但遵守标准可以最大限度地减少返工和缺陷,从长远来看可以节省成本。

-

全球兼容性:IPC标准得到全球认可,确保HDI PCB满足国际市场和行业的要求。

满足 HDI PCB 制造标准的挑战

尽管有这些好处,但符合 HDI PCB 制造标准可能具有挑战性。微孔钻孔和细线蚀刻所需的精度需要先进的设备和熟练的技术人员。例如,保持 2 密耳(0.05 毫米)的线宽和 ±10% 的公差需要最先进的光刻工具,这可能成本高昂。

此外,在高频应用中使用先进材料会增加生产费用。平衡成本与质量通常需要制造商投资于严格的过程控制和持续培训,以满足 IPC 规范。

如何确保符合 HDI PCB 的 IPC 标准

对于希望生产合规 HDI PCB 的工程师和制造商,请遵循以下实际步骤:

-

尽早协作:在初始阶段与设计和制造团队密切合作,以调整 IPC-2226 关于过孔类型和叠层配置的指南。

-

使用高级工具:利用结合 IPC 标准的设计软件在制造前模拟信号完整性和阻抗。

-

进行彻底的测试:实施 IPC 推荐的测试,如热循环和微切面分析,以验证每个阶段的电路板质量。

-

保持更新:随着技术的快速发展,定期审查 IPC 标准的更新,新指南可能会影响 HDI PCB 的设计和生产。

HDI PCB 是现代电子产品的支柱,使我们日常依赖的紧凑、高性能设备成为可能。然而,它们的复杂性要求严格遵守 IPC-2226 等 HDI PCB IPC 标准,以确保质量和可靠性。从精确的过孔形成到受控阻抗和严格的测试,遵循这些 HDI PCB 制造标准对于在当今竞争激烈的市场中取得成功至关重要。

通过了解和实施 HDI PCB 设计的 IPC-2226 等指南,制造商可以生产出符合最高行业基准的电路板。无论您是为消费电子产品还是关键航空航天系统进行设计,遵守这些标准都可以保证您的 HDI PCB 在任何条件下都能完美运行。相信流程,投资质量,让 IPC 标准指导您的创新之路。

504

504

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?