设备是量产的核心载体,其性能直接决定产能、良率与成本。PCB 批量厂家的数据显示,设备问题导致的停机时间占比达 30%,而科学选型与规范维护可将这一比例降至 10% 以下,为稳定生产提供保障。工程师需掌握设备选型的逻辑与维护方法,平衡初期投入与长期运营效率。

设备选型的核心原则:从 “产能” 到 “成本” 的综合匹配

量产设备选型需遵循三大原则,PCB 批量厂家的实践揭示关键要点:

产能匹配的 “精准测算”。设备产能需与订单规模匹配:月产 10 万块四层板的生产线,激光钻孔机需选每小时钻孔 10 万个的型号(如某品牌 X500),避免 “大马拉小车”(设备利用率<60%)导致的成本浪费;而月产 30 万块的生产线则需配置双机台(利用率 85%-90% 为最优)。某 PCB 批量厂家的测算显示,产能匹配的设备投资回收期(1.5 年)比不匹配的(2.5 年)缩短 40%。同时,设备兼容性需覆盖产品范围(如四层板的 6 拼至 2 拼板),换型时间<30 分钟(传统设备需 2 小时),满足多品种混线生产需求。

精度与工艺的 “适配性”。关键设备的精度需满足四层板工艺要求:激光钻孔机定位精度<±2μm(确保 0.1mm 盲孔对准),电镀线铜厚均匀性 ±1μm(避免阻抗偏差),AOI 检测分辨率 5μm(识别 0.05mm 线宽缺陷)。某案例中,误用定位精度 5μm 的钻机导致 3% 的盲孔错位,更换高精度设备后不良率降至 0.3%。此外,设备需支持新工艺(如无铅焊接、高 Tg 基材加工),避免短期内因技术迭代被淘汰,某批量厂家因设备不支持无卤基材,改造投入增加 200 万元。

成本与回报的 “动态平衡”。设备选型需计算全生命周期成本(采购价 + 运维 + 能耗):某进口蚀刻线采购价比国产高 50%,但能耗低 30%、维护成本低 20%,5 年总成本反而低 15%。

关键设备的选型要点:从 “钻孔” 到 “检测” 的针对性配置

量产线的核心设备需针对性选型,PCB 批量厂家的实践方案如下:

激光钻孔机。优先选 “双工作台 + 自动上下料” 型号,钻孔效率比单工作台高 50%(每小时 12 万个孔),且支持 0.1-0.5mm 孔径范围,满足四层板盲孔、通孔加工需求。

电镀生产线。需选 “脉冲电镀 + 分段控温” 系统,电流密度控制精度 ±1%(确保铜厚均匀),且具备药水循环过滤功能(过滤精度 5μm),减少杂质导致的针孔缺陷(缺陷率从 2% 降至 0.3%)。对于四层板电源层(2oz 铜),需确保设备支持 50A/dm² 的高电流密度,满足厚铜电镀需求。

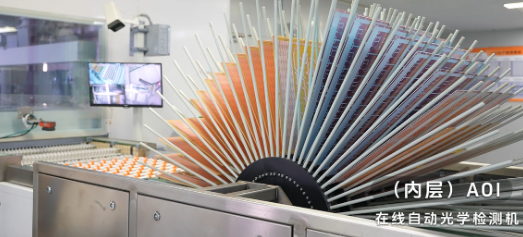

AOI 检测设备。选择 “2D+3D 混合检测” 型号,既能识别线宽偏差(±5μm),又能检测阻焊气泡(深度>10μm),检出率>99.5%(传统 2D 设备为 95%)。

设备维护的核心策略:从 “预防” 到 “预测” 的全周期管理

量产设备的维护需构建三层体系,PCB 批量厂家的实践揭示关键要点:

预防性维护(PM)的 “周期锁定”。制定详细维护计划:激光钻孔机每加工 5000 块板清洁光学镜头(避免聚焦偏差),电镀线每周更换过滤芯(防止杂质堵塞喷嘴),AOI 每月校准光源强度(确保检测稳定性)。某 PCB 批量厂家严格执行 PM 后,设备故障停机时间从 8 小时 / 月降至 2 小时 / 月,产能提升 3%。维护记录需数字化存档(如 MES 系统),便于追溯某批次故障是否与维护缺失相关。

预测性维护的 “数据驱动”。通过传感器监测设备关键参数:蚀刻机的泵浦振动值(正常<0.1mm/s,超标时预警)、层压机的温度波动(±1℃内),结合 AI 算法预测故障(准确率>80%)

备件管理的 “库存优化”。核心备件(如激光管、电镀阳极)需保持安全库存(满足 3 次更换),同时通过 “供应商 VMI(寄售)” 模式降低库存成本(库存周转率提升 50%)。

PCB 量产阶段的设备选型与维护,是 “一次性投入” 与 “长期回报” 的平衡艺术。PCB 批量厂家的实践证明,科学选型可使设备综合效率提升 20%,规范维护能将故障率降低 60%,两者结合为量产提供坚实保障。对于工程师而言,需结合产能规模、产品精度要求与成本预算,制定设备方案,并建立 “预防为主、预测为辅” 的维护体系 —— 这正是设备管理在量产阶段的核心价值所在。

466

466

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?