如果您正在寻找降低印刷电路板 (PCB) 电镀通孔 (PTH) 制造成本的方法,那么您来对地方了。本指南将分享降低 PTH 成本、优化 PTH 钻孔、最大限度地减少 PTH 缺陷、优化 PTH 电镀工艺以及实现整体 PCB 成本降低的实用技巧和窍门。我们将深入探讨可行的策略,这些策略可以节省时间和金钱,同时保持高质量的结果。让我们探讨如何在不影响性能的情况下简化 PTH 流程并提高效率。

了解 PCB 制造中的电镀通孔 (PTH) 技术

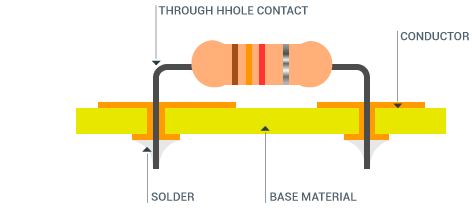

电镀通孔技术是PCB设计的基石,特别是对于多层板。PTH 涉及在电路板上钻孔并用导电材料(通常是铜)镀层,以在层之间建立电气连接。这些孔还用作通孔组件的安装点。虽然 PTH 对于可靠的连接至关重要,但如果管理不当,它可能会增加制造过程的大量成本。

PTH 制造的主要成本驱动因素包括钻孔精度、电镀材料、缺陷率和劳动密集型检测过程。通过专注于具有成本效益的策略,制造商可以应对这些挑战并提高利润。让我们分解一下可以实现节约和提高效率的关键领域。

技巧 1:优化 PTH 钻孔以提高成本和精度

钻孔是创建电镀通孔的第一步,也是优化 PTH 钻孔的关键领域。不良的钻孔实践可能会导致孔未对准、边缘粗糙或工具过度磨损,所有这些都会增加成本和缺陷率。以下是一些提高钻井效率的方法:

-

使用优质钻头:投资专为 FR-4 等 PCB 材料设计的耐用硬质合金钻头。这些钻头使用寿命更长,孔更干净,减少返工的需要。例如,高质量的钻头在需要更换之前可以钻多达 10,000 个孔,而更便宜的替代品只需 2,000 个。

-

控制钻孔速度和进给速度:根据板材和孔尺寸调整主轴转速和进给率。对于标准FR-4板,80,000 RPM的主轴转速和每分钟100英寸的进给速度可以最大限度地减少毛刺和热量积聚,从而延长刀具寿命。

-

实施自动化钻井系统:自动化 CNC 钻床确保精度和一致性,减少人为错误。它们还可以加快生产速度,降低劳动力成本。

-

批量相似孔尺寸:在设计中对相同直径的孔进行分组,以尽量减少钻孔过程中的刀具更换。这可以将设置时间缩短多达 30%,直接影响生产成本。

通过专注于这些钻孔优化,您可以获得更清洁的孔和更少的浪费,为更平滑的电镀过程铺平道路并降低 PTH 成本。

技巧 2:简化 PTH 电镀工艺以提高效率

电镀工艺是在通孔上涂上铜以确保导电性。然而,此阶段的低效率可能会因材料浪费或电镀不均匀而推高成本。PTH 电镀工艺优化是保持质量同时控制费用的关键。作方法如下:

-

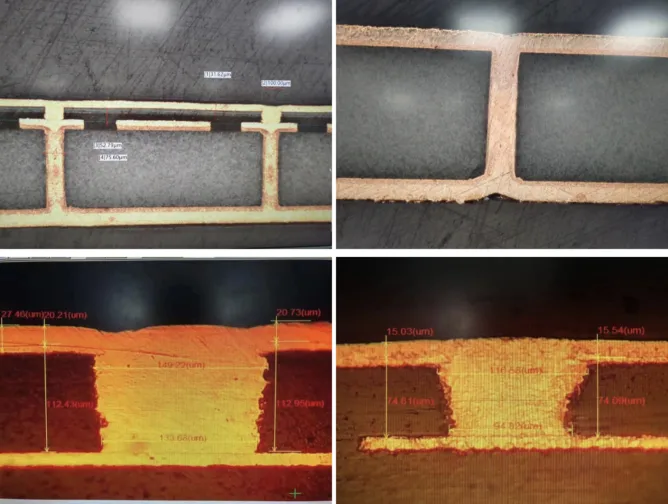

选择合适的电镀厚度:遵守 IPC-6012 等行业标准,避免过度电镀,该标准建议大多数应用的铜厚度为 20-25 微米。厚度过大会增加材料成本,但不会增加显着价值。例如,将厚度从 25 微米增加到 30 微米可以使每块板的成本增加 10-15%。

-

使用化学镀铜作为基层:在电解电镀之前,从薄薄的化学镀层(约 2-3 微米)开始形成导电表面。这种方法可确保高纵横比孔的均匀覆盖(例如,8:1 的比例)并降低空隙的风险。

-

监测浴液化学成分:定期测试和调整电镀液的化学成分,以保持一致的结果。不平衡的浴槽会导致附着力差或电镀不均匀,需要昂贵的返工。自动监测系统可以帮助将 pH 值维持在 12 到 13 之间,以获得最佳性能。

-

减少电镀时间:优化电解电镀过程中的电流密度,在不牺牲质量的情况下加快工艺速度。15-20 ASF(安培每平方英尺)的电流密度通常与标准 PCB 取得良好的平衡,可将电镀时间缩短多达 20%。

这些步骤确保了可靠的电镀工艺,最大限度地减少浪费和返工,直接有助于降低 PCB 成本。

提示 3:尽量减少 PTH 缺陷以避免返工成本

电镀通孔中的缺陷,例如空隙、裂纹或电镀不足,可能会导致电气故障和代价高昂的返工。最大限度地减少 PTH 缺陷对于保持质量和保持较低的生产成本至关重要。以下是减少缺陷的实用方法:

-

钻孔后去毛刺:使用去毛刺工艺或化学清洁去除钻孔中的毛刺和碎屑。粗糙的边缘会滞留空气或污染物,导致电镀空隙。干净的孔壁可将铜的附着力提高多达 40%。

-

及早检查孔质量:钻孔后使用自动光学检测 (AOI) 系统,在电镀前检测错位或损坏。及早发现问题可以节省高达 50% 的潜在返工成本。

-

控制纵横比:设计具有适中纵横比(板厚与孔径)的孔,最好低于 10:1。高纵横比使均匀电镀变得困难,增加了缺陷的可能性。对于 1.6 毫米厚的电路板,孔径的目标是不小于 0.2 毫米。

-

确保正确清洁:电镀前,用等离子体或化学去污工艺清洁孔,去除钻孔造成的树脂污迹。涂抹会阻止适当的铜沉积,导致连接薄弱。

通过专注于缺陷预防,您可以避免昂贵的返工并确保可靠的性能,从而支持质量并降低 PTH 成本。

技巧 4:设计可制造性以降低成本

PTH 制造的成本节约通常从设计阶段开始。通过在设计 PCB 时考虑到可制造性,您可以简化生产并降低费用。以下是一些降低PCB成本的设计技巧:

-

最小化孔数:通过对组件使用表面贴装技术 (SMT),尽可能减少通孔数量。更少的孔意味着更少的钻孔和电镀,从而将复杂电路板的成本降低多达 20%。

-

标准化孔尺寸:坚持使用标准钻头尺寸(例如 0.3 毫米、0.5 毫米、1.0 毫米)以避免定制工具成本。非标准尺寸可能会使每个订单的设置费用增加 15-25%。

-

适当的空间孔:孔之间保持足够的间距(至少 0.5 毫米的边缘到边缘),以防止结构薄弱或钻孔错误。间距过小会导致电路板破损,从而增加废品率。

-

避免不必要的层:除非绝对必要,否则限制多层板的层数。每增加一层,就会增加钻孔和电镀的复杂性,使每层成本增加 10-15%。

深思熟虑的设计选择使制造更加顺畅、更具成本效益,直接影响 PTH 工艺的总体预算。

技巧 5:利用自动化和技术节省成本

自动化和现代技术在降低 PTH 成本方面发挥着重要作用。通过集成先进的工具和系统,制造商可以提高效率并减少体力劳动。以下是技术可以提供帮助的方式:

-

自动检测系统:使用 AOI 和 X 射线检测来检测 PTH 中的缺陷,无需人工检查。这些系统每小时最多可处理 100 块电路板,而手动检查则需要 10-15 块板,从而节省了大量劳动力成本。

-

过程仿真软件:使用仿真工具预测电镀均匀性并在生产前识别潜在问题。这可以将试错成本降低多达 30%。

-

机器人搬运:实施机器人系统,用于在钻孔和电镀过程中装卸板材。这最大限度地减少了人为错误,并将生产速度提高了 25-40%。

投资技术可能会产生前期成本,但长期节省和质量改进使其成为具有成本效益的 PTH 制造的明智选择。

提示 6:与可靠的制造服务机构合作

选择合适的制造合作伙伴可以在降低 PCB 成本方面发挥重大作用。值得信赖的服务提供商将根据您的需求提供专业知识、先进的设备和节省成本的解决方案。寻找提供以下服务的合作伙伴:

-

透明定价,无隐藏费用。

-

支持设计优化,以最大限度地减少制造挑战。

-

高质量的材料和工艺可减少缺陷和返工。

-

快速周转时间,让您的项目按计划进行。

与经验丰富的团队合作可确保 PTH 工艺的每一步(从钻孔到电镀)都得到高效且经济高效的处理。

电镀通孔制造不必倾家荡产。通过专注于优化 PTH 钻孔、PTH 电镀工艺优化、最大限度地减少 PTH 缺陷和智能设计实践等策略,您可以显着降低 PCB 成本。从小的改变开始,例如标准化孔尺寸或提高钻孔精度,然后扩展到自动化和技术以节省更多成本。

131

131

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?