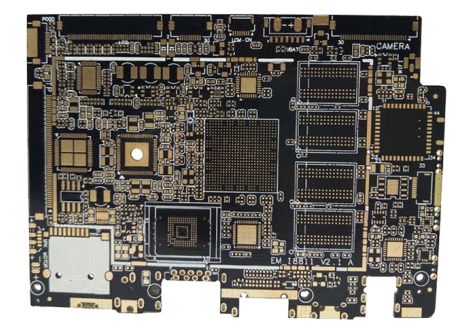

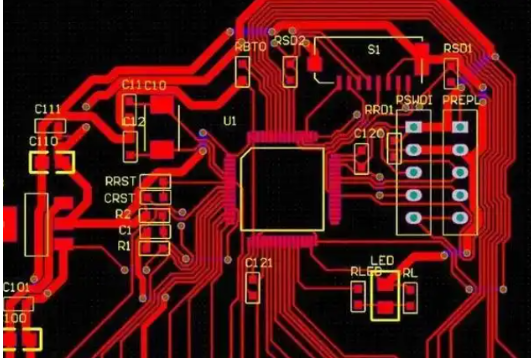

一块 PCB 的使用寿命能达到 5 年还是 15 年,除了取决于基材和工艺,线宽线距的设计往往是隐藏的关键因素。在长期售后统计中发现,约 35% 的早期失效案例与线宽线距设计不合理直接相关 —— 从导线断裂到短路烧毁,这些看似基础的尺寸参数,实则是 PCB 可靠性的 “生死线”。今天,我们就从机械、电气、环境三个维度,解析线宽线距对 PCB 可靠性的深远影响。

导线寿命的 “承重梁”

线宽首先决定了 PCB 的机械可靠性。PCB 批量厂家的力学测试显示,1 盎司铜厚的导线中,8mil 线宽的抗拉力约为 5N,而 15mil 线宽可达 12N,后者在振动环境中的疲劳寿命是前者的 3 倍。这也是为什么汽车电子 PCB 的关键回路(如安全气囊控制线)强制要求线宽≥12mil,以抵御发动机舱的持续振动。

在弯曲场景中,线宽的影响更为显著。某 PCB 批量厂家为可穿戴设备做的弯折测试表明,反复弯曲 1 万次后,6mil 线宽的导线断裂率达 28%,而 10mil 线宽仅为 5%。这是因为较宽的导线能分散弯曲应力,减少铜箔疲劳裂纹的产生。因此,柔性 PCB 的导线线宽通常不小于 8mil,且拐角处需做圆弧处理(半径≥0.5mm)。

电流过载时,线宽是防止烧毁的 “保险丝”。PCB 批量厂家的过载实验显示,10mil 线宽在 1.5 倍额定电流下,10 分钟就会因过热熔断;而 20mil 线宽可承受同样电流达 1 小时以上。某电源适配器 PCB 因采用 12mil 线宽传输 2A 电流(远超设计值 1.2A),在夏季高温时频繁烧毁,最终通过加宽至 20mil 彻底解决问题。

绝缘安全的 “防火墙”

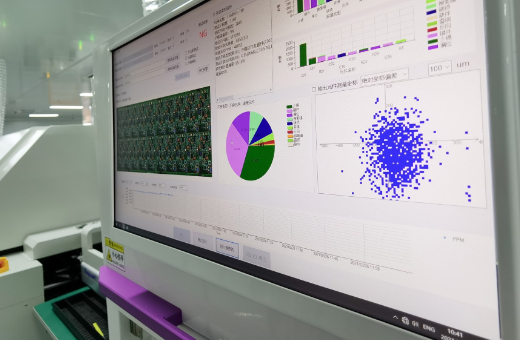

线距是保障 PCB 长期绝缘可靠性的核心。PCB 批量厂家的老化测试证实,在 85℃/85% RH 的湿热环境中,10mil 线距的导线间绝缘电阻在 1000 小时后会下降至初始值的 1/5,而 20mil 线距仅下降 15%。这是因为较宽的间距能减少水汽和污染物的累积,延缓绝缘劣化。

不同环境对於线距的要求差异显著。工业粉尘环境中,线距需比常规设计增加 50%—— 某水泥厂的控制板原采用 8mil 线距,半年内就因粉尘堆积导致短路,调整至 12mil 后使用寿命延长至 5 年。而在高湿度环境(如浴室电器),线距更需达到 15mil 以上,并配合阻焊层全覆盖,才能有效防止爬电现象。

线距还直接影响抗电弧能力。PCB 批量厂家的高压测试显示,交流 220V 电路中,15mil 线距在潮湿时可能产生 0.5mm 的电弧,而 30mil 线距则可完全避免。这也是为什么家电 PCB 的强电区域强制要求线距≥25mil,且需设置绝缘沟槽(深度≥0.2mm)作为双重保障。

环境考验:线宽线距的 “试金石”

在极端环境中,线宽线距的可靠性影响会被急剧放大。PCB 批量厂家的温度循环测试(-55℃至 125℃)显示,经过 1000 次循环后,8mil 线宽的导线因热胀冷缩产生的微裂纹率达 18%,而 12mil 线宽仅为 7%。这是因为宽导线的铜箔厚度分布更均匀,能更好地抵御温度应力。

在腐蚀环境中,线距的设计尤为关键。某 PCB 批量厂家为化工设备做的盐雾测试表明,10mil 线距的 PCB 在 500 小时后出现明显的铜箔腐蚀迁移,导致绝缘电阻下降;而 20mil 线距的同种 PCB,1000 小时后仍保持良好绝缘。因此,海边或工业区的设备 PCB,线距应比常规设计增加 30%,并优先选择防腐蚀镀层(如镍金层)。

高频振动环境下,线宽线距的配合决定可靠性。航空 PCB 的测试标准中,要求导线线宽≥10mil、线距≥12mil,且每 50mm 需设置一个固定过孔,防止导线在振动中位移短路。

PCB 批量厂家的可靠性设计指南

基于大量失效案例分析,PCB 批量厂家总结出不同场景下的线宽线距设计规范:

通用电子设备(如路由器、电视机):线宽≥8mil,线距≥8mil,电源回路线宽≥15mil,确保 5-8 年使用寿命。

工业控制设备(如 PLC、变频器):线宽≥10mil,线距≥10mil,强电与弱电间距≥50mil,适应 10 年以上的连续运行。

汽车电子(如 ECU、传感器):线宽≥12mil,线距≥12mil,振动区域线宽≥15mil,满足 - 40℃至 125℃的温度范围。

户外设备(如基站、监控摄像头):线宽≥10mil,线距≥15mil,表面涂覆三防漆,抵御风雨腐蚀。

线宽线距对 PCB 可靠性的影响,本质是通过尺寸设计平衡应力分布、绝缘性能和环境适应能力。PCB 批量厂家的经验告诉我们,可靠的设计不是盲目追求 “大尺寸”,而是根据设备的使用场景 “量体裁衣”—— 在消费电子中适度缩小以节省空间,在工业设备中刻意放大以保障耐用性。

182

182

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?