在新能源汽车、储能系统等高功率场景中,PCB铜柱焊接质量直接影响产品的载流能力与长期可靠性。

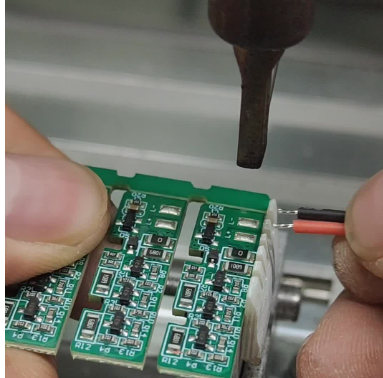

一、传统手工焊接的技术瓶颈

-

工艺控制难点

-

焊点一致性差:人工操作导致焊锡量波动±30%,易产生虚焊或锡珠短路

-

热损伤风险:电烙铁接触式加热使局部温升>150℃,导致基材碳化风险

-

效率限制:单点焊接耗时>20秒,难以满足新能源汽车部件日均5000+焊点的量产需求

-

-

质量控制挑战

-

目检漏检率达8%-12%,需依赖X-Ray二次检测

-

返修率高达5%,主要失效模式为焊点开裂(占比62%)和离子迁移(占比28%)

-

二、激光焊接技术的工艺突破

-

精密能量控制体系

-

采用1070nm波长光纤激光器,光斑直径可调范围0.1-2.0mm

-

功率闭环控制系统,温控精度±3℃(IPC-610 Class 3标准要求±10℃)

-

多层焊接方案:

焊料类型熔点范围应用场景Sn63Pb37183℃常规消费电子SnAg3.0Cu0.5217℃汽车电子SnBi58138℃热敏感元件

-

-

镀铜层处理创新

-

表面微蚀处理:硫酸-双氧水体系(浓度比3:1),粗糙度Ra 0.8-1.2μm

-

等离子活化:氩气环境下,表面能提升至72mN/m,结合强度提高40%

-

梯度镀层设计:底层2μm化学镀镍+中层5μm电镀铜+表层0.05μm OSP保护

-

三、自动化焊接系统的工程实现

-

设备集成方案

-

实时红外测温(采样率1000Hz)

-

焊锡体积3D扫描(精度±0.02mm³)

-

惰性气体保护(氮气纯度≥99.999%)

-

双工位协同系统:上料/焊接工位并行作业,节拍时间缩短至3秒/点

-

视觉定位模块:采用500万像素CCD相机,定位精度±0.01mm

-

过程监控体系:

-

四、可靠性验证与工艺优化

-

环境测试标准

-

温度循环:-55℃~125℃ 1000次循环,阻抗变化<3%

-

机械振动:20-2000Hz随机振动3轴各2小时,焊点无开裂

-

盐雾测试:5% NaCl溶液,35℃ 96小时,表面腐蚀面积<0.5%

-

-

失效分析改进

-

空洞率控制:通过真空回流工艺(-80kPa)将空洞率从5%降至0.3%

-

热应力补偿:采用CTE 13ppm/℃的复合基材,温升形变降低40%

-

焊料优化:添加0.02%纳米银颗粒,抗剪切强度提升至45MPa

-

五、技术发展趋势

-

智能化升级

-

机器学习算法预测焊点寿命,准确率达95%

-

数字孪生系统实现工艺参数自动优化

-

5G+工业互联网远程运维,设备OEE提升至92%

-

-

材料创新方向

-

低温共烧陶瓷(LTCC)基板应用

-

石墨烯复合焊料开发(导热系数>400W/mK)

-

3D打印铜柱结构(精度±0.005mm)

-

通过自主研发的焊点AI检测算法,实现0.01mm级缺陷自动识别,为新能源汽车三电系统、储能PCS设备提供车规级焊接解决方案。

131

131

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?