用于可重复使用医疗设备的热稳定且可灭菌聚合物晶体管

摘要

我们研制出一种热稳定的聚合物薄膜晶体管(TFT),可耐受可重复使用医疗设备的标准高压蒸汽灭菌。采用一种热稳定性达350°C(氮气中)和200°C(空气中)的热稳定半导体聚合物聚‐(4,4‐二十六烷基‐4H‐环戊二噻吩‐2‐基)‐交替‐噻二唑并c吡啶作为沟道层,以生物相容性SU‐8聚合物作为柔性介电层,并结合传统的SiO₂介电层。通过自行设计的复合薄膜层压材料进行封装,形成防潮屏障,所制备的基于SiO₂或SU‐8介电层在灭菌条件下表现出良好的稳定性,迁移率和阈值电压无明显变化。在高压灭菌器中灭菌30分钟后,迁移率仅下降15%;对于采用SiO₂和SU‐8介电层的薄膜晶体管,迁移率分别从制备时的1.4和1.3 cm² V⁻¹s⁻¹降至1.2和1.1 cm² V⁻¹ s⁻¹。我们的薄膜晶体管设计及实验结果揭示了有机/聚合物柔性薄膜晶体管在可灭菌/可重复使用医疗设备应用中的机遇。

关键词

有机晶体管, 半导体聚合物, 热稳定性, 防潮层, 医疗设备

有机薄膜晶体管(TFT)由于有机材料优异的机械柔性、低成本制造和材料多样性,已引发大量研究兴趣。其独特性能开辟了广泛的应用前景,涵盖柔性显示器、集成电路、生物传感器、可穿戴电子设备、时尚、纺织品以及机器人技术和假体所用的电子皮肤。然而,包括共轭聚合物在内的有机半导体因易发生氧化,在空气和湿气中众所周知不稳定,因此大量研究集中在空气稳定性上。另一方面,共轭聚合物研究中对热稳定性的关注较少。事实上,它们通常也对高温敏感,导致无法在若干应用中使用。例如,消费电子产品和工业电气系统中使用的大多数集成电路的工作温度可高达125°C。在汽车、航空航天、测井和地热能生产行业中,电子设备和电路暴露的温度往往高于150°C。此外,由于成熟的硅技术需要在高温下进行加工(13,14 °C),具有耐高温能力的共轭聚合物将有助于在传统硅平台上制造新型有机‐无机杂化器件。

如果将电子设备集成到可重复使用的医疗设备中,它们应能够承受标准医疗消毒条件,即在高压灭菌器(蒸汽)中于121°C持续20分钟或134°C持续5分钟进行加热灭菌)。该条件对于彻底去除所有微生物(包括形成孢子的细菌、非产孢细菌、病毒、真菌和原生动物)是必要的,这些微生物可能污染医疗设备。适用于此类应用的聚合物薄膜晶体管仍然面临挑战,因为半导体聚合物/介电层在高温下的化学键、晶体结构和形貌变化,或器件内材料堆叠热膨胀不匹配,会导致其降解。

几年前已有报道,基于咔唑的聚合物在空气中温度高达150°C、在氮气中温度高达350°C时仍保持稳定,而基于噻吩的聚合物可使器件在高达250°C的温度下不发生分解。然而,它们的迁移率非常低(范围为1 × 10⁻³至1 × 10⁻² cm² V⁻¹ s⁻¹),因此无法实际应用。最近,有研究展示了使用小分子[二萘并[2,3‐b:2′,3′‐f]噻吩并[3,2‐b]噻吩(DNTT)]的热稳定有机薄膜晶体管用于医疗应用,但即使在氮气环境中,器件性能在150°C及以上温度时也会严重退化。此外,先前文献中使用的相对较厚的金阻挡层(200纳米)比无金属阻挡层成本更高,因此在工业应用中不太受青睐。

在本通讯中,我们报道了一种高迁移率聚合物薄膜晶体管(∼1.6 cm² V⁻¹ s⁻¹),其具有优异的热稳定性和空气稳定性,在氮气中可耐受高达350°C、在空气中可耐受高达200°C的温度,且迁移率和阈值电压无明显变化。该器件采用分子量为∼160 kDa的半导体聚合物聚[4‐(4,4‐二己基‐4H‐环戊二噻吩‐2‐基)‐交替[1,2,5]‐噻二唑并[3,4c]吡啶](PCDTPT)制备而成。结合无金属防潮封装技术,这种热稳定的聚合物薄膜晶体管能够承受高压灭菌器(15 psi)中的蒸汽灭菌条件,即加热至121°C并持续30分钟,该条件高于去除微生物所需的实际安全裕度,证明其非常适合用于可重复使用医疗设备。我们还展示了采用生物相容性柔性SU‐8介电层替代传统SiO₂介电层的可灭菌聚合物薄膜晶体管。基于SU‐8的薄膜晶体管迁移率达到1.3 cm² V⁻¹ s⁻¹,与基于SiO₂的薄膜晶体管(1.4 cm² V⁻¹ s⁻¹)相当,并在经历相同灭菌条件后仍保持稳定。

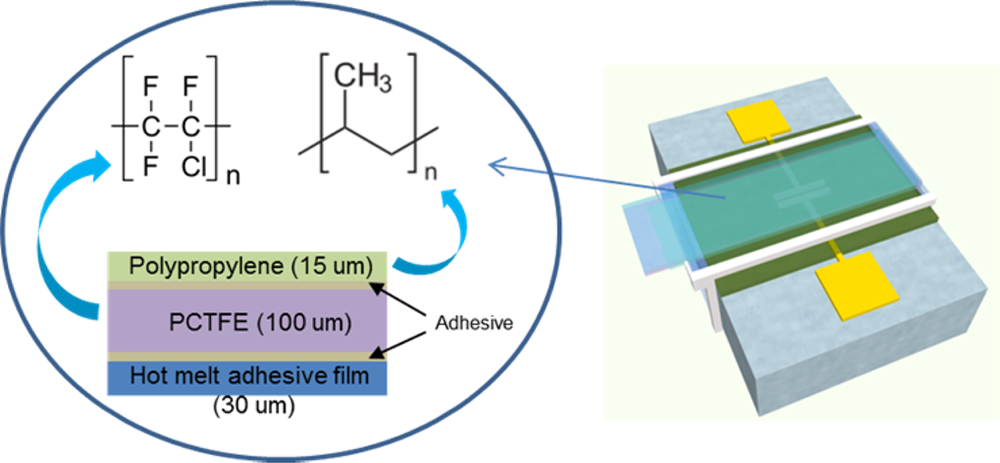

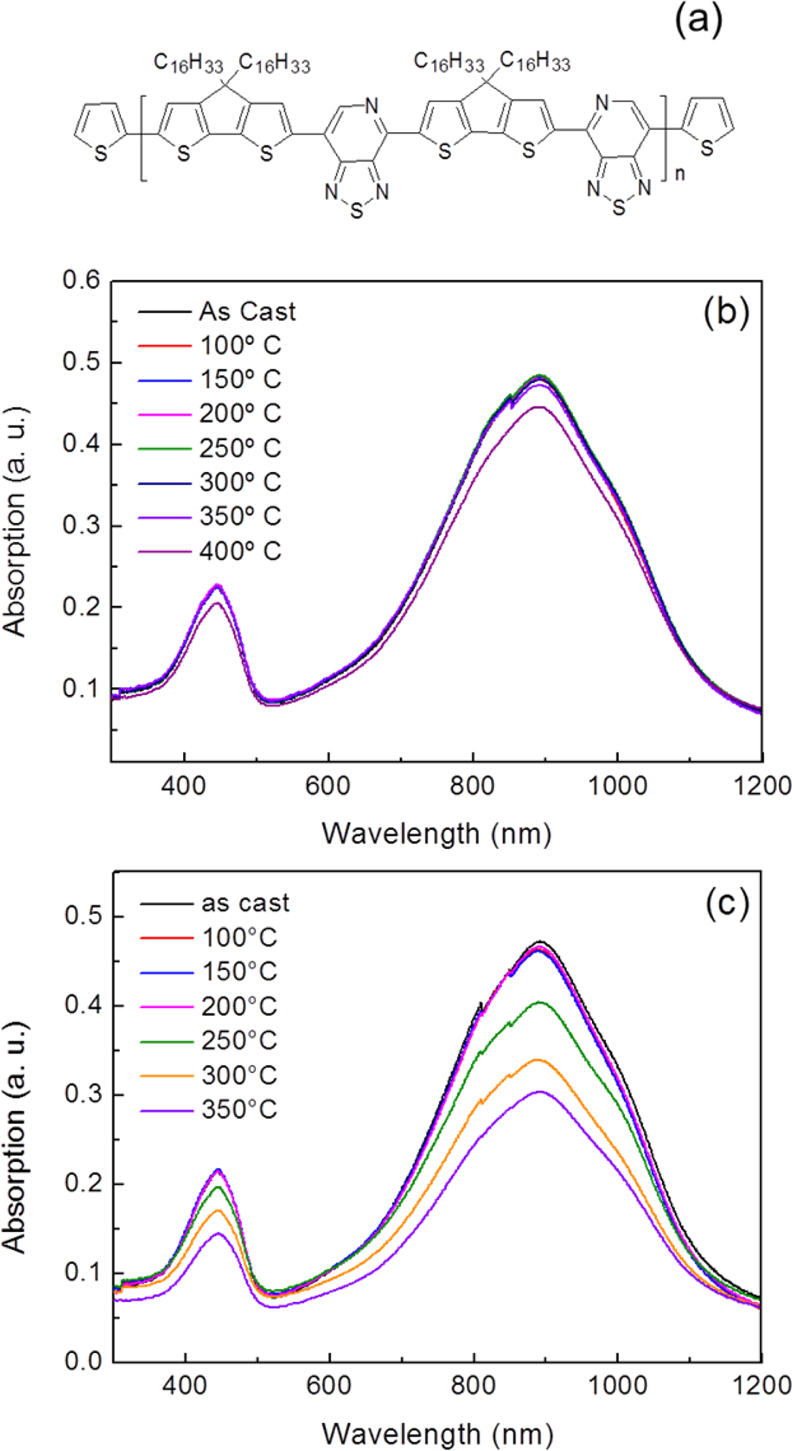

图1

(a)半导体聚合物PCDTPT的化学结构。PCDTPT薄膜在石英基底上暴露于高温后,在N₂环境(b)和空气(c)中的UV−vis‐NIR吸收光谱。

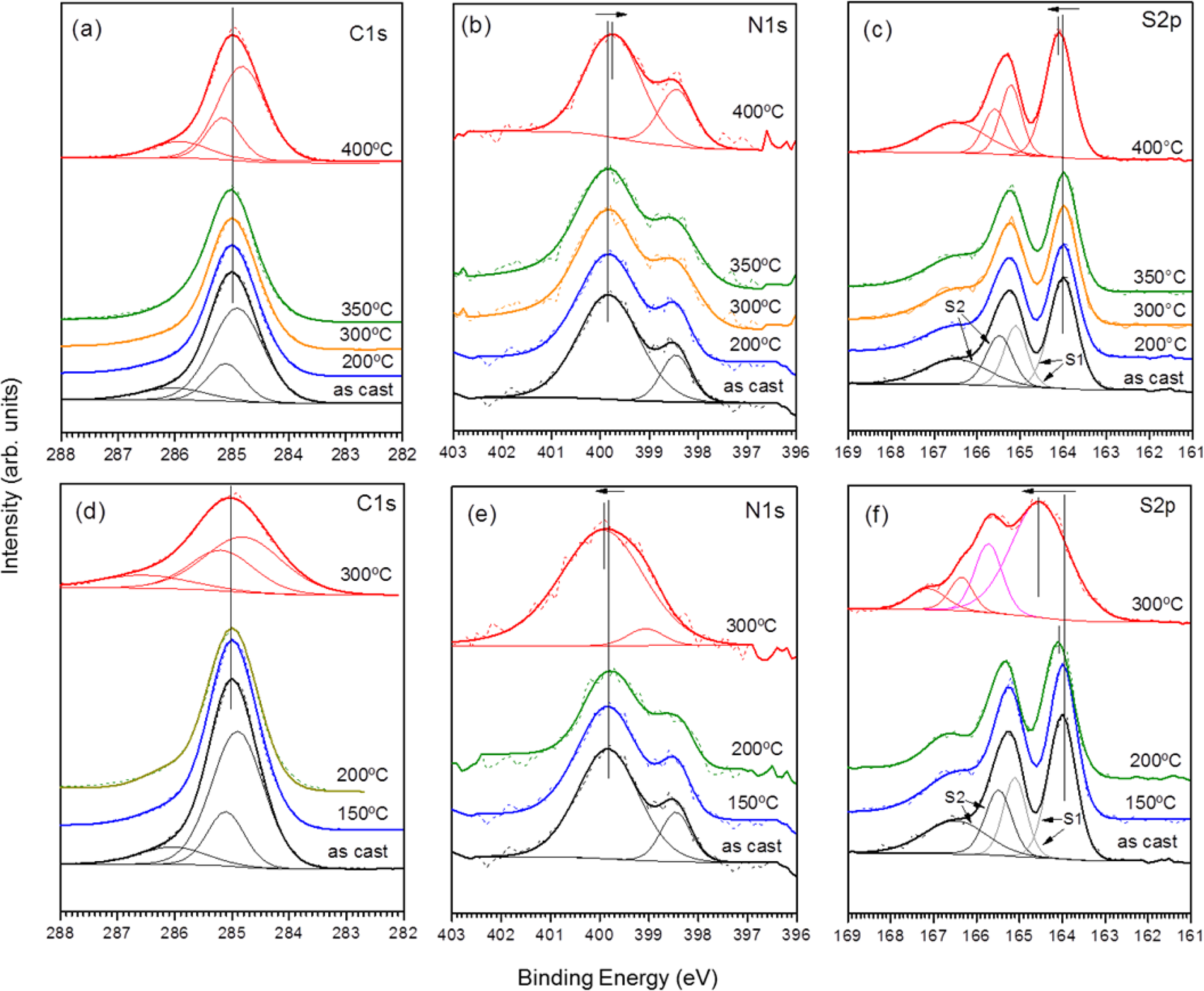

为了研究高温下PCDTPT中化学键的稳定性,进行了X射线光电子能谱(XPS)分析。在N₂中和空气中于不同温度退火的PCDTPT膜的C 1s核心能级XPS谱分别如图2a、d所示。铸态膜的C 1s峰位于285电子伏特的结合能处,半高全宽(fwhm)约为1电子伏特。C 1s峰的不对称性表明在较高结合能一侧存在额外的贡献。该谱特征可通过拟合三个组分来解析:一个中心位于284.9电子伏特可归因于C−C键,另一个位于285.1电子伏特可归因于C−H键,而最后一个位于较高结合能约286.1电子伏特处则源于C−N和C−S键。在N₂中最高达400°C以及在空气中200°C退火15分钟后,C 1s峰的位置和半高宽未发生变化。然而,在空气中300°C退火后,C 1s峰的半高宽展宽至1.6电子伏特,尽管峰位置保持不变。

图2b, e显示了PCDTPT在N₂中和空气中于不同温度退火后的N 1s核心能级谱。N 1s的谱特征由两个组分构成,因为PCDTPT的单体单元中含有两个不同位置的N原子:一个位于噻二唑单元,另一个位于吡啶单元。399.8 eV处的峰源于噻二唑单元中的N核心能级,而较低结合能(∼398.5 eV)处的峰可归因于吡啶单元。在N₂中退火温度高达350°C、在空气中高达200°C时,N 1s峰的位置保持不变。然而,在N₂中400°C退火后,峰向低结合能方向移动了0.1 eV。在空气中300°C退火后,谱的变化更为明显。399.8 eV处的主峰移动至399.9 eV,而398.5 eV处的第二个峰显著移动至399.1 eV并几乎消失。此外,峰的半高宽从1.5 eV展宽至2 eV(详见表S1和S2)。

PCDTP薄膜在N₂和空气中退火15分钟后,其S 2p谱分别如图2c和2f所示。该谱图可通过拟合为两个组分进行解析,每个组分均为由于自旋‐轨道分裂导致强度比为2:1的双重峰(S 2p₃/₂和S 2p₁/₂)。由于PCDTPT每个单体包含噻吩基团和噻二唑基团,因此在光电子谱中确实预期会出现两种不同的硫信号。较低结合能的双重峰(S1物种)出现在164 eV(S 2p₃/₂)和165.1 eV(S 2p₁/₂),来源于噻吩单元中硫的内层能级(表S1和S2)。这与未结合噻吩中S 2p₃/₂(164 eV)以及其他含噻吩单元聚合物中报道的结合能非常一致。较高结合能的双重峰(S2物种)在165.5 eV和166.5 eV处被检测到,可归因于噻二唑基团中硫的内层能级。该归属也与(benzo)thiadiazole中S 2p₃/₂报道的结合能(166 eV)一致。再次观察到,在N₂中升温至350°C以及在空气中升温至150°C时,S 2p谱未检测到任何变化。即使温度在N₂中升至400°C以及在空气中升至200°C,也仅观察到向更高结合能方向的轻微偏移(∼0.1 eV)。仅在空气中300°C退火后,峰位向更高的结合能方向显著移动超过0.5 eV,同时S 2p₃/₂的半高宽约展宽了两倍。

根据整体XPS分析,我们可以得出结论:PCDTPTfilm在氮气中暴露于高达350°C以及在空气中200℃的高温后,其电子结构仍然保持稳定。先前的研究提出了一些可能影响共轭聚合物稳定性的因素。普遍认为,加深最高占据分子轨道(HOMO)能级可以增强对氧化的抵抗能力,从而提高即使在相对高温下空气中的稳定性。此外,通过使用更多稠合芳香环形成的刚性主链结构,以及分子的氟化(主链上用CF取代CH),已被提出可提高共轭聚合物的热稳定性。因此,我们认为PCDTPT聚合物的稳定性归因于相对较深的HOMO能级(−5.2 eV)和具有稠合芳香环的刚性主链结构。

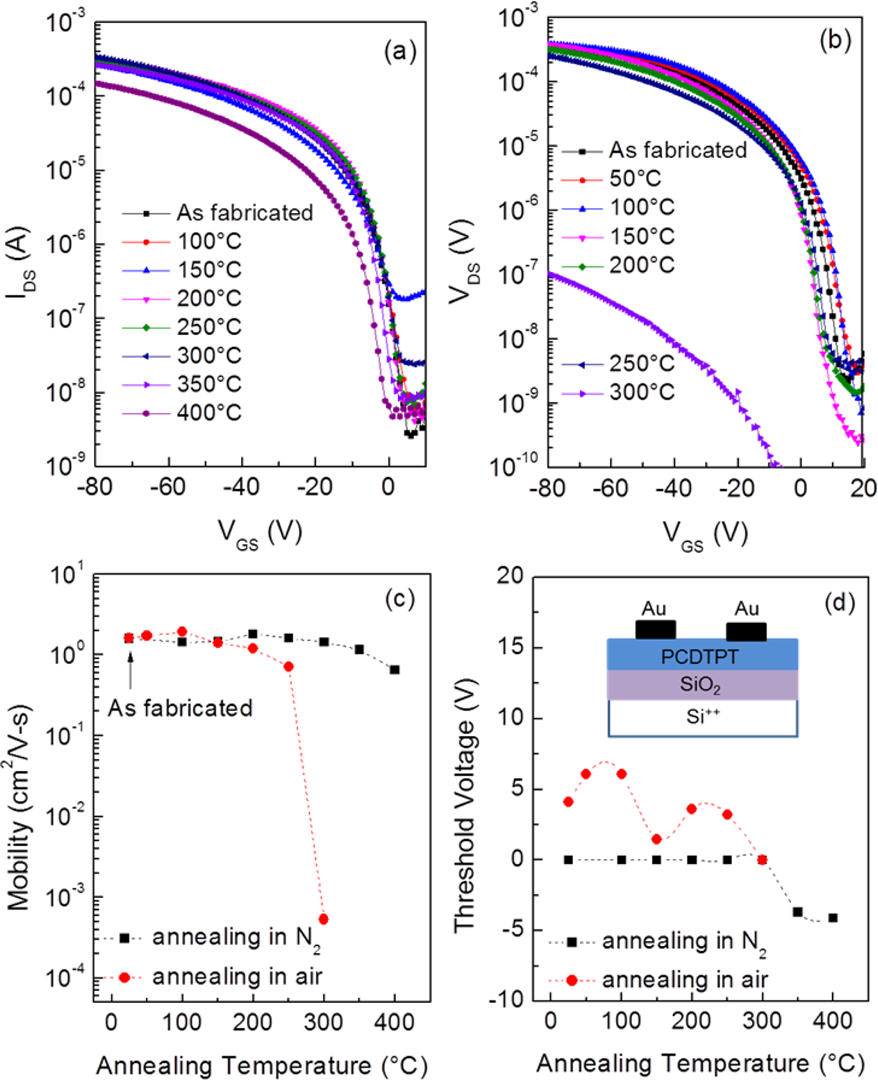

为了研究PCDTPT film在器件应用中的稳定性,我们制备了底栅极和顶接触结构的薄膜晶体管(详见支持信息,实验步骤细节)。需要注意的是,在晶体管制备过程中,PCDTPT film在N₂-filled手套箱中于200°C退火8分钟以获得最佳性能。在此最优条件下,面外XRD谱图中在 2θ ≈ 4.23°处观察到与一阶层状散射相关的(100)峰,证实了聚合物film的结晶性。(图S1)。在PCDTPT薄膜的原子力显微镜(AFM)图像中(图S2),也观察到纤维状结构,其纤维宽度为 20−30 nm,纤维长度接近500 nm。晶体管的热稳定性通过以下方式进行仔细研究:首先在室温(RT)(∼25 °C)下测量刚制备好的薄膜晶体管(TFT)的电学特性,然后在100°C下加热15分钟。器件冷却至室温后再次测量其特性。同一薄膜晶体管随后在150°C下再次加热15分钟,冷却至室温并进行测量。该过程以50°C为步长,持续进行直至400°C。该组实验在充满N₂-的手套箱中进行。另一组实验在空气环境中进行,使用单独的器件,温度从50°C到300°C,以50°C为步长。

图3展示了薄膜晶体管在N₂中(图3a)和空气(图3b)中暴露于不同温度后的电流−电压(I−V)特性(转移特性),以及从I−V曲线中提取的迁移率(图3c)和阈值电压(图3d)。在N₂中测试的薄膜晶体管的制备时的迁移率为1.6 cm² V⁻¹ s⁻¹。迁移率在温度高达300°C时保持稳定,变化范围在±20%以内。即使在温度高达350°C后,薄膜晶体管的迁移率仍高达1.2 cm² V⁻¹ s⁻¹,相比制备时的迁移率仅下降25%。只有在暴露于400°C温度后,迁移率才显著下降至0.6 cm² V⁻¹ s⁻¹。同样,阈值电压也未发生明显变化电压在温度达到300°C时仍被观测到。阈值电压在暴露于350和400°C后分别轻微偏移到−3.7 V和−4.1 V。相比之下,由知名聚合物聚(3‐己基噻吩)(P3HT)°C后,下降了两个数量级以上(图S3)。我们的薄膜晶体管在空气中也表现出良好的热稳定性。即使在空气中暴露于200°C温度下,其迁移率仅从制备时的迁移率1.6 cm² V⁻¹ s⁻¹下降至1.2 cm² V⁻¹ s⁻¹(下降25%)。阈值电压的变化也保持在±2.5 V以内。只有在暴露于250°C温度后,迁移率才显著下降至0.7 cm² V⁻¹ s⁻¹。从热稳定性测试可以看出,该薄膜晶体管在N₂中可稳定高达350°C,在空气中则可稳定高达200°C,且迁移率和阈值电压无明显变化。

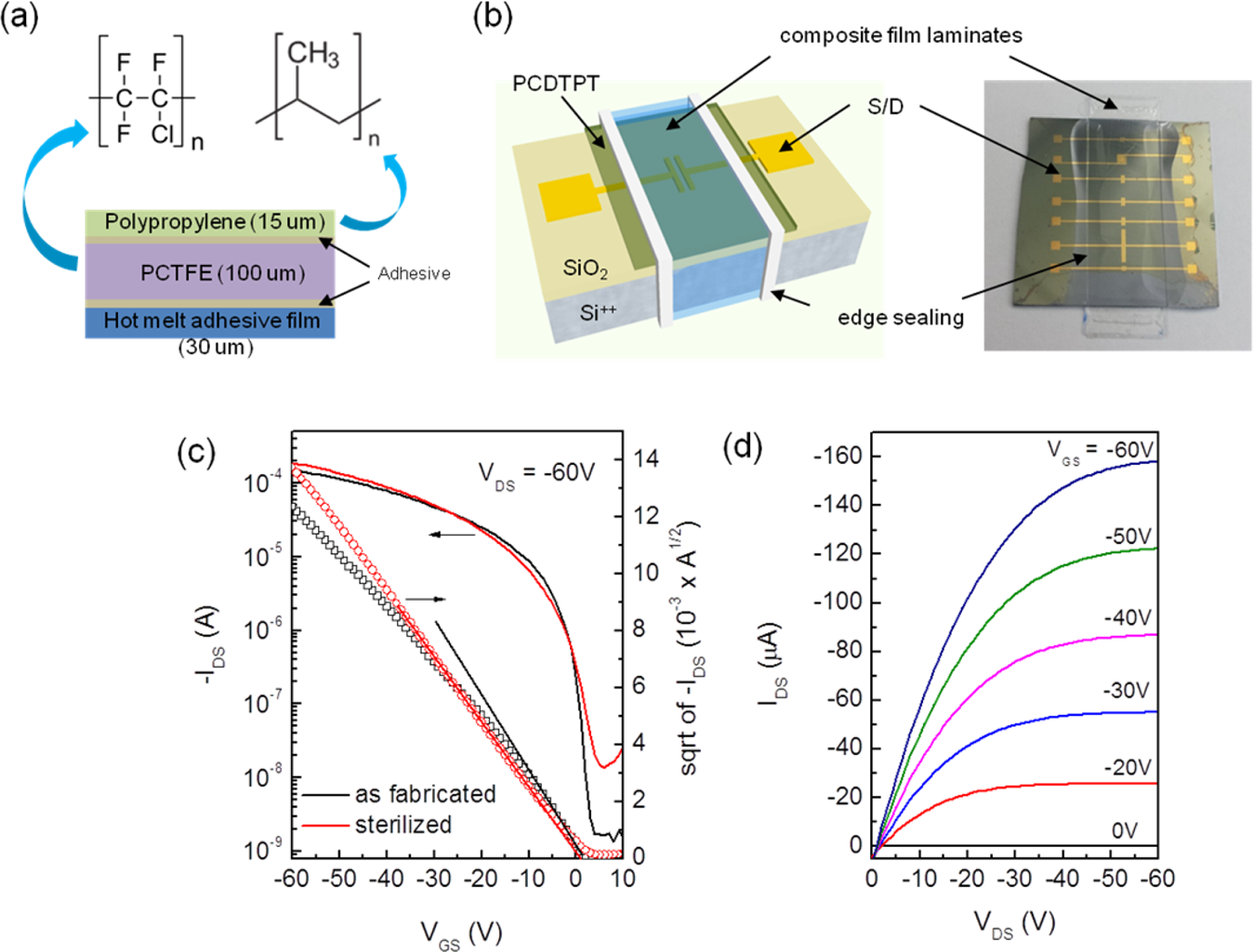

尽管薄膜晶体管(TFT)具有热稳定性和空气稳定性,但无任何阻隔层的裸薄膜晶体管无法承受蒸汽灭菌条件。我们观察到,在灭菌后,裸薄膜晶体管的迁移率下降至0.06 cm² V⁻¹ s⁻¹,这很可能是因为直接遭受了湿气侵蚀(图S4)。为了防止蒸汽灭菌过程中的湿气侵入,我们采用了一种可热封复合膜层压材料,该材料由丙烯(PP)膜(15 μm)、聚氯三氟乙烯(PCTFE)膜(100 μm)和热熔胶膜(30 μm)组成,各层之间通过粘合剂相互层压(图4a)。其中,PCTFE膜的水蒸气透过率(WVTR)相对较低,在37.8°C、100%相对湿度条件下仅为0.06 g/m²/天,并且具有优异的防潮性能,因此作为主要的防潮屏障层。顶层PP膜层为层压薄膜提供了强度、尺寸稳定性和耐久性。该薄膜层还有助于使层压材料在加热至高温时具备抗收缩性。值得一提的是,PCTFE和PP均具有可高压灭菌特性以及良好的耐热性,能够安全地用于多个循环。整个复合薄膜层压材料通过热压层压方式附着于薄膜晶体管上,覆盖器件除电极接触点以外的所有区域。最后,层压材料的边缘使用防水硅胶进行密封。

图4

(a)用作器件防潮层的复合薄膜层压板结构,以及丙烯和聚氯三氟乙烯的化学结构。(b)采用复合薄膜层压板封装的SiO₂基薄膜晶体管的器件结构。(c)器件灭菌前后的转移特性,以及(d)器件灭菌后的输出特性。

集成有保护性封装的薄膜晶体管器件结构如图4b所示。本文采用底栅底接触结构而非底栅顶接触结构,因为后者在层压后会导致“非理想”的电流−电压转移特性(图S5)。封装的薄膜晶体管在蒸汽灭菌前后(在15 psi的高压灭菌器中加热至121°C并维持30分钟)的I DS −V GS 特性如图4c所示。灭菌后封装薄膜晶体管的迁移率为1.2 cm² V⁻¹ s⁻¹,相较于制备时的迁移率1.4 cm² V⁻¹ s⁻¹仅降低了15%。灭菌前后的转移曲线几乎完全一致,且阈值电压未发生改变。灭菌后的器件表现出低迟滞特性,在正向扫描和反向扫描中具有相近的电流和开启电压,表明聚合物与介电层之间的界面在灭菌后仍然稳定,未引起电荷俘获(图S6)。灭菌后薄膜晶体管的输出曲线即使在大栅极电压下也表现出良好的饱和特性(图4d),与制备完成的器件相似(图S7)。

我们还通过将晶体管进行三次灭菌处理来考察其可重复使用性。结果发现,从第二次灭菌开始,迁移率不再进一步下降。

我们还展示了使用SU‐8介电层的可消毒聚合物薄膜晶体管(图5a),该介电层具有生物相容性、良好的热稳定性和高介电击穿电压,作为传统SiO₂介电层的替代方案。此外,使用SU‐8光刻胶为器件制造带来了额外特性,例如能够实现不同的器件结构配置,并赋予器件相较于传统SiO₂介电层更高的机械柔韧性。所选择的器件配置为采用层压方法的顶栅底接触结构,这与器件封装过程中阻隔层的层压相一致。无需额外工艺步骤(以下简称层状结构薄膜晶体管)。

为了制备这种层状结构薄膜晶体管,首先在涂覆有掺铟氧化锡(ITO)的聚萘二甲酸乙二醇酯(PEN)薄膜上旋涂SU‐8光刻胶film,其中ITO用作栅极电极,PEN作为载体基板(详见实验部分)。PCDTPT薄膜单独旋涂在预先沉积了源/漏电极的本征硅片上。同样,此处硅片仅作为载体基板,并不参与器件功能的实现。为完成器件制备,我们将PEN/ITO/SU‐8叠层与涂有PCDTPT的晶圆进行热压层压(SU‐8与PCDTPT相互接触),并在两层热封复合膜层压材料之间夹紧(图5b和图S8)。最后,使用防水硅胶对层压材料边缘进行密封。

图5

(a) SU‐8的化学结构。(b) 采用复合薄膜层压板封装的基于SU‐8光刻胶的薄膜晶体管(层状结构薄膜晶体管)的器件结构。(c) 器件灭菌前后的转移特性以及(d) 器件灭菌后的输出特性。

层压结构TFT在蒸汽灭菌前后的I DS −V GS 特性(在15 psi压力下于高压灭菌器中加热至121摄氏度保持30分钟)如图5c所示。与基于SiO₂的TFT类似,层状结构薄膜晶体管在灭菌前后的转移曲线几乎完全相同,且未观察到阈值电压发生变化。为了计算层状结构薄膜晶体管的迁移率,进行了频率范围从1 kHz到10 MHz的电容测量(见图S9)。测得SU‐8薄膜的电容为∼5.9 nF/cm²(在1 × 10⁴ Hz时)。SU‐8薄膜的厚度由表面轮廓仪测得为∼500 nm。根据测量得到的电容和厚度,利用公式C = ε₀ε/t计算SU‐8的电容率,其中C为电容,ε₀为真空介电常数,ε为电容率,t为薄膜厚度。经计算,SU‐8的电容率为3.3,与先前报道的数值一致。所制备的层状结构薄膜晶体管的迁移率为1.3 cm² V⁻¹ s⁻¹,该值是与基于SiO₂的薄膜晶体管类似。灭菌后,迁移率略微下降至1.1 cm² V⁻¹ s⁻¹(约降低15%)。该层状结构器件在灭菌后仍表现出低迟滞特性,正向扫描和反向扫描的电流及开启电压相近(图S10)。同样,层状结构薄膜晶体管的输出曲线在灭菌后也显示出良好的特性(图5d),与制备状态时相似(图S11)。

总结

我们展示了能够耐受可重复使用医疗设备标准高压蒸汽灭菌的热稳定薄膜晶体管。在薄膜晶体管中,热稳定的PCDTPT半导体用作沟道层,而生物相容性SU‐8聚合物与传统的SiO₂一起用作柔性介电层。通过非金属化的复合薄膜层压板进行封装以作为防潮屏障,无论是采用SiO₂还是SU‐8介电层的薄膜晶体管,在灭菌条件下均表现出良好的稳定性,迁移率和阈值电压无明显变化。迁移率仅比初始值下降了15%,且在灭菌后仍保持低迟滞特性,正向扫描和反向扫描时的电流和开启电压基本一致。我们的薄膜晶体管设计及实验结果揭示了有机/聚合物柔性薄膜晶体管在可灭菌/可重复使用医疗设备应用中的前景。

6719

6719

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?